Einleitung:

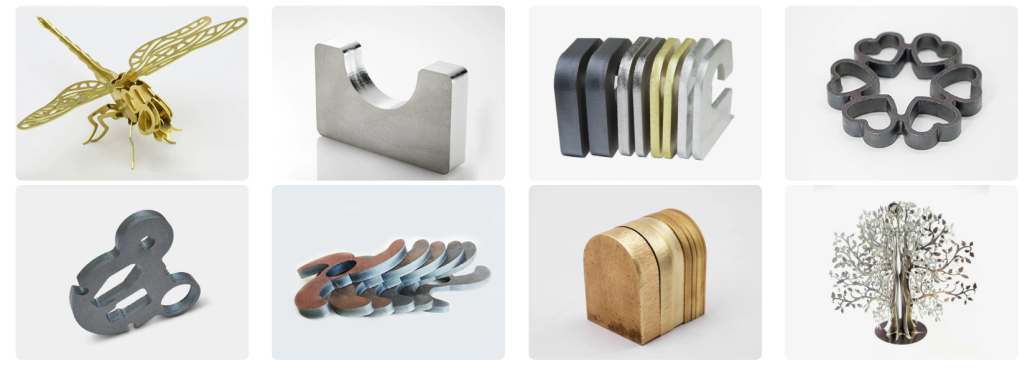

Metallgegenstände sind uns allen bekannt. Wir verwenden eine Vielzahl von Metallgegenständen, darunter Maschinenkomponenten und Haushaltsgeräte. Daher ist die Metallverarbeitung ein wichtiges Herstellungsverfahren. Metallverarbeitung kann jedoch auf viele Arten erfolgen. Die eigentliche Frage ist jedoch, welche Methode angemessen ist. Beim Blechschneiden ist dies ebenfalls nicht anders. Dieser Leitfaden zum Vergleich von Laserschneiden und Wasserstrahlschneiden zeigt Ihnen, welche Methode die richtige ist. Sowohl Wasserstrahl- als auch Laserschneiden werden häufig in Werkstätten und der Metallindustrie verwendet. In der heutigen Welt hat das Laserschneiden jedoch viele traditionelle Blechschneidemethoden ersetzt. Dafür gibt es viele Gründe. Laserschneiden und Wasserstrahlschneiden – was ist der Unterschied? In diesem Artikel werden Ihnen die Vor- und Nachteile der beiden Techniken vorgestellt. Sie werden verstehen, warum das Laserschneiden viele traditionelle Methoden ersetzt hat.

Was ist Blechschneiden?

Die erste Form jedes Metallteils ist ein Blech oder eine Platte. Später werden sie in verschiedene Formmaschinen gegeben, um unterschiedliche Formen zu erhalten. Das Blechschneiden ist dabei eine wichtige Metallformungsmethode.

Wie der Name schon sagt, handelt es sich beim Blechschneiden um das Schneiden von Metallplatten. Obwohl es verschiedene Arten des Schneidens gibt, besteht das Ziel immer darin, präzise Schnitte mit großer Reichweite zu erzielen. Aus diesem Grund gibt es verschiedene Blechschneideverfahren. Die folgenden Verfahren werden häufig zum Blechschneiden verwendet.

Metallscheren

Das Metallscheren ist die traditionellste Methode zum Schneiden von Metallplatten. Dabei werden Scherklingen verwendet. Das Metallscheren ist im Allgemeinen die konventionellste Methode zum Schneiden von Blech.

Diese Methode zum Schneiden von Metallplatten ist ideal zum Schneiden gerader Linien. Sie müssen die Metallplatte nur an die richtige Stelle legen und dann den Knopf drücken. Dann wendet die Schermaschine Kraft an, um sie zu durchschneiden.

Plasmaschneiden

Aus dem Namen können Sie erkennen, dass bei dieser Methode ein Plasmabrenner zum Schneiden von Blechen verwendet wird. Plasma ist eine hocherhitzte oder überhitzte Materie. Das Metall beginnt dort zu schmelzen, wo es Metall berührt. Auf diese Weise können Sie das Metall schnell schneiden. Einer der besten Vorteile dieser Methode ist, dass Sie dicke Metalle schneller schneiden können.

Brennschneiden

Gasschneiden hat viele Namen. Manche nennen es Flammenschneiden, während Profis es Autogenschneiden nennen. Es ist eine der beliebtesten Methoden in Werkstätten und Schnellreparaturwerkstätten. Wenn Sie diesen Vorgang beobachten, werden Sie feststellen, dass der Bediener zwei verschiedene Tanks verwendet. Hier ist ein Tank für Sauerstoff und der andere für Kraftstoff. Diese Methode eignet sich unglaublich gut für Eisenmetalle.

Wasserstrahlschneiden

Beim Metallschneiden mit Wasserstrahlen wird Wasser mit hohem Druck verwendet. In den meisten Fällen werden Schleifmittel verwendet, um die Leistung zu erhöhen. Dies ist ein Kaltschneideverfahren; Ihr Material muss daher nicht erhitzt werden. Später erfahren Sie mehr darüber.

Laser schneiden

Laserschneiden ist die neueste Technik und wird heute weithin eingesetzt. Dabei wird ein sehr fokussiertes Laserlicht verwendet. Sobald der Laser auf die Oberfläche trifft, steigt die Temperatur schnell an. Dort schmilzt und verdampft das Material schnell. Diese Methode hilft beim Schneiden von Material mit hoher Maßgenauigkeit und eignet sich hervorragend zum Schneiden komplexer Designs.

Welche Faktoren sind beim Blechschneiden am wichtigsten?

Metalle haben normalerweise unterschiedliche Eigenschaften. Das ist Ihnen vielleicht schon bekannt. Stahl gibt es beispielsweise in vielen verschiedenen Arten und Güteklassen. Dasselbe gilt für Aluminium oder Kupfer. Sie erfordern viel Kraft zum Brechen und viel Hitze zum Schmelzen. Aus diesem Grund müssen Sie beim Schneiden von Blech auf die folgenden Dinge achten.

Metallart

Jedes Metall verhält sich beim Schneiden anders. Manche Metalle sind weich, andere sehr fest. Aluminium erfordert beispielsweise keinen großen Druck zum Schneiden. Im Gegensatz dazu erfordern harte Metalle wie Edelstahl oft zu viel Druck. Daher müssen Sie wissen, mit welcher Art von Metall Sie arbeiten.

Art der Schneidmethode

Als nächstes müssen Sie auf die Art der Schneidmethode achten. Nicht alle Methoden sind für Metalle geeignet. Einige bieten möglicherweise mehr Präzision, während andere Ihnen Kosten sparen. Außerdem verhalten sich verschiedene Metalle bei verschiedenen Metallarten unterschiedlich.

Werkzeugschärfe

Neben den oben genannten Faktoren müssen Sie auch auf die Schärfe Ihres Werkzeugs achten. Stumpfe Klingen oder abgenutzte Spitzen führen zu rauen Kanten und erschweren Ihre Arbeit. Versuchen Sie sicherzustellen, dass Sie ein gutes Werkzeug verwenden und es regelmäßig warten.

Wärmeerzeugung

Hitze kann beim Schneiden von Metallen zu Problemen führen. Sie kann Verformungen oder sogar Verwerfungen verursachen, was wirklich Kopfschmerzen bereiten kann. Es ist ratsam, dies mit der richtigen Schnittgeschwindigkeit und -technik in den Griff zu bekommen.

Sicherheit

Sicherheit hat immer Vorrang. Bei der Sicherheitsausrüstung gibt es keine Kompromisse. Stahlplatten haben oft scharfe Ecken; auch nach dem Schneiden bleiben scharfe Kanten zurück. Ein Fehler kann zu Unfällen führen, die lebensbedrohliche Situationen zur Folge haben können.

Laserschneiden vs. Wasserstrahlschneiden: Welche Methode ist zum Blechschneiden am besten geeignet?

Plasmaschneiden, Brennschneiden oder Scheren unterliegen vielen Einschränkungen. Diese Einschränkungen führen dazu, dass Laser- oder Wasserstrahlschneiden in der Regel die bevorzugte Technik ist. In diesem Abschnitt werden diese Techniken erläutert und die beste Option ermittelt.

1. Laserschneiden vs. Wasserstrahlschneiden: Schnittgeschwindigkeit

Geschwindigkeit ist in der Industrie von entscheidender Bedeutung. Blech schneiden ist nicht anders. Sowohl Laserschneiden als auch Wasserstrahlschneiden können automatisiert werden. Sie können dazu SPS- oder CNC-Systeme einsetzen. Laserschneider bieten jedoch oft schnellere Lösungen als Wasserstrahlschneiden.

Wie Sie wissen, werden beim Laserschneiden starke Wellen verwendet, um Dinge zu durchschneiden. Dabei ist die Art des Lasers entscheidend. Faserlaserschneider sind in der Regel ideal zum Schneiden von Metallen. Beim Wasserstrahlschneiden hingegen schneidet ein scharfer Wasserstrahl durch Dinge. Um einen besseren Schnitt zu erzielen, werden manchmal Schleifmittel und Wasser gemischt.

Wasserstrahlschneiden ist nicht unbedingt langsam. Es ist nur im Allgemeinen langsamer als Laserschneiden. Angenommen, Sie verwenden dickere Materialien, dann ist es sogar noch langsamer. Daher sollte Laserschneiden Ihre ideale Wahl sein, wenn Sie einen präzisen Schnitt auf dickeren Blechen benötigen.

2. Laserschneiden vs. Wasserstrahlschneiden: Präzision und Qualität

Bei der Arbeit mit Maschinen oder Autoteilen ist Präzision am wichtigsten. Beim Laserschneiden kann man beispielsweise sehr genau arbeiten, oft bis auf 0,01 mm. Diese Detailgenauigkeit eignet sich hervorragend zum Schneiden und Herstellen schwer verständlicher Dinge.

Laserschneiden ist präziser als Wasserstrahlschneiden, aber nicht ganz so präzise. Ein Wasserstrahl unter hohem Druck wird manchmal mit groben Materialien vermischt, um dies zu erreichen. Andererseits kann Wasserstrahlschneiden verwendet werden, um nahezu perfekte Genauigkeit zu erreichen. Bei dünnen Materialien sind sie jedoch möglicherweise nicht so präzise wie Laser.

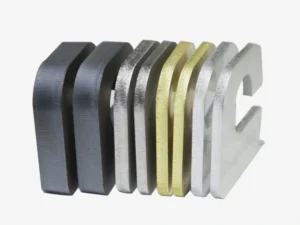

3. Laserschneiden vs. Wasserstrahlschneiden: Materialvielfalt

Sowohl Laserschneid- als auch Wasserstrahlschneidtechniken sind vielseitig. Das Wasserstrahlschneiden ist jedoch auf dünnere und empfindlichere Metalle beschränkt. Beim Schneiden mit dem Wasserstrahl können dünne Metallplatten brechen, aber dieses Problem kann oft durch das Laserschneidverfahren gelöst werden.

Laserschneiden ist eine äußerst vielseitige Lösung. Sie können mit fast allen Arten von Materialien arbeiten. Bei der Auswahl eines geeigneten Lasergeräts müssen Sie jedoch sehr vorsichtig sein. Sie unterscheiden sich in der Regel je nach Material.

Für Metalle sind normalerweise 10,6 Mikrometer erforderlich, aber diese Wellenlänge kann auf Nichtmetallen Brandflecken hinterlassen. Daher müssen Sie für Nichtmetalle Laserwellenlängen wählen, die höher sind. Zu Ihrer Information: Faserlasergeräte sind ideal für Metalle und CO2-Laser sind für Nichtmetalle geeignet.

4. Laserschneiden vs. Wasserstrahlschneiden: Wärmeeinflusszone

Beim Laserschneiden wird ein hochfokussierter Laserstrahl verwendet, um verschiedene Materialien zu schneiden. Dabei erhöht sich die Hitze in diesem bestimmten Bereich schnell und es kommt zu Verdampfungen. Daher kann es sein, dass Sie in der Nähe der Kanten einen WEZ-Bereich sehen. Sie können dieses Problem jedoch beseitigen, indem Sie den Rat eines Experten befolgen.

Beim Wasserstrahlschneiden hingegen erfolgt keine Erhitzung. Daher sind an den Kanten keine WEZ-Bereiche zu sehen.

5. Laserschneiden vs. Wasserstrahlschneiden: Kosten

Die Kosten sind ein wesentlicher Aspekt bei der Planung einer Investition. Im Falle von Blechschneiden, die Kosten spielen eine entscheidende Rolle, aber auch auf die Qualität muss geachtet werden.

Laserschneiden kann kostengünstiger sein, insbesondere bei dünnen bis mitteldicken Metallen. Es ist ideal für die Massenproduktion und hocheffizient. Außerdem benötigt das Laserschneiden keine Verbrauchsmaterialien, sodass die Betriebskosten niedrig sind.

Auf der anderen Seite sind für Wasserstrahlschneidanlagen höhere Anschaffungskosten erforderlich. Außerdem werden Verbrauchsmaterialien wie Wasser und Schleifmittel benötigt. Um ausreichend Druck zu erzeugen, ist spezielle Ausrüstung erforderlich. Darüber hinaus erfordert eine Wasserstrahlschneidmaschine viel mehr Wartung. Insgesamt ist es eine kostspielige und weniger effektive Methode.

6. Laserschneiden vs. Wasserstrahlschneiden: Kantenqualität und Endbearbeitung

Laser- und Wasserschneiden bieten eine beeindruckende Kantenqualität, unterscheiden sich jedoch in der Endqualität. Manchmal können leichte Grate oder raue Kanten zurückbleiben. Dies passiert normalerweise, wenn Sie mit dickeren Metallen arbeiten. Dies kann jedoch gelöst werden, indem Sie ein geeignetes Lasergerät auswählen und es schnell polieren.

Da beim Wasserstrahlschneiden keine Erhitzung erfolgt, hinterlässt es oft eine saubere und glatte Kante. Dieser Schnitt verformt oder verfärbt das Material nicht und ist daher ideal für Projekte, bei denen eine glatte Kante entscheidend ist.

7. Laserschneiden vs. Wasserstrahlschneiden: Umweltauswirkungen

Sie müssen darauf achten, ob Ihre Fabrik oder Ihr Unternehmen die Umwelt beeinträchtigt. Beim Wasserstrahlschneiden wird Hochdruckwasser zusammen mit Schleifmitteln verwendet. Bei dieser Methode entsteht Staub, der bei unsachgemäßer Handhabung die Umwelt beeinträchtigen kann. Im Gegensatz dazu benötigt das Laserschneiden keine Verbrauchsmaterialien und ist ein berührungsloser Prozess. Es ist sicher und umweltfreundlich.

Das Laserschneiden hat heute viele traditionelle Methoden ersetzt!

Aus der obigen Diskussion können Sie erkennen, warum Laserschneiden eine ideale Option ist. Es ist schnell, sicher und vielseitig. Außerdem ist es eine kostengünstige Methode. Obwohl die Anschaffungskosten hoch sind, sind die Betriebskosten gering. Aus diesem Grund hat die Laserschneidtechnologie in der modernen Welt viele traditionelle Methoden ersetzt!