金属物は誰もが知っているものです。私たちは、機械部品や家庭用機器など、さまざまな金属製のものを使用しています。したがって、金属加工は重要な製造方法です。ただし、金属加工にはさまざまな方法があります。しかし、どれが適切であるかが本当の問題です。同様に、板金切断も同じです。このレーザー切断VSウォータージェット切断ガイドでは、どちらの方法が正しいかを示します。ウォータージェット切断とレーザー切断はどちらも、ワークショップや金属業界で広く使用されています。ただし、今日の世界では、レーザー切断が多くの従来の板金切断方法に取って代わりました。その理由はたくさんあります。レーザー切断VSウォータージェット切断の違いは何ですか?この記事では、各技術の長所と短所を紹介します。レーザー切断が多くの従来の方法に取って代わった理由がわかります。

板金切断とは何ですか?

すべての金属部品の最初の形状はシートまたはプレートです。その後、さまざまな成形機にそれらを投入して、さまざまな形状にします。この場合、板金切断は重要な金属成形方法の 1 つです。

板金切断とは、その名の通り、金属板を切断することです。切断にはさまざまな種類がありますが、目標は常に、広範囲で正確な切断を行うことです。このため、さまざまな板金切断方法が登場しています。次のいくつかの方法は、板金の切断に広く使用されています。

金属せん断

金属せん断は、金属板を切断する最も伝統的な方法です。この作業にはせん断刃を使用します。金属せん断は、一般的に金属板を切断する最も一般的な方法です。

この金属板の切断方法は直線を切断するのに最適です。金属板を正しい位置に置いてボタンを押すだけです。すると、せん断機が力を加えて金属板をせん断します。

プラズマ切断

名前からわかるように、この方法ではプラズマトーチを使用して金属板を切断します。プラズマは高温または過熱された物質です。金属は接触した部分で溶け始めます。この方法で金属を素早く切断できます。この方法の最大の利点の 1 つは、厚い金属をより速く切断できることです。

ガス切断

ガス切断にはさまざまな名前があります。炎切断と呼ぶ人もいますが、専門家は酸素燃料切断と呼びます。ワークショップやクイック修理店で最も人気のある方法の 1 つです。このプロセスを観察すると、オペレーターが 2 つの異なるタンクを使用していることがわかります。ここでは、1 つのタンクは酸素用で、もう 1 つは燃料用です。この方法は鉄金属に非常に優れています。

ウォータージェット切断

ウォーター ジェットで金属を切断するには、高圧水を使用します。ほとんどの場合、パワーを高めるために研磨剤を使用します。これは冷間切断手順であるため、材料を加熱する必要はありません。これについては後で詳しく説明します。

レーザー切断

レーザー切断は最新の技術であり、今日広く使用されています。レーザー切断では、非常に集中したレーザー光が使用されます。レーザーが表面に当たるとすぐに、温度が急上昇します。そこで材料が急速に溶けて蒸発します。この方法は、高い寸法精度で材料を切断するのに役立ち、複雑なデザインの切断に非常に適しています。

板金を切断する際に最も重要な要素は何ですか?

金属には通常、さまざまな特性があります。これはすでにご存知かもしれません。たとえば、鋼には多くの種類と等級があります。アルミニウムや銅についても同様です。金属を破断するには大きな力が必要であり、溶解するには大きな熱が必要です。このため、金属板を切断するときは、次の点に注意する必要があります。

金属の種類

金属はそれぞれ、切断時の挙動が異なります。柔らかい金属もあれば、非常に強い金属もあります。アルミニウムのように、切断にそれほど大きな圧力は必要ありません。対照的に、SS のような硬い金属は、多くの場合、大きな圧力を必要とします。したがって、どのような種類の金属を扱っているかを知っておく必要があります。

切断方法の種類

次に注意しなければならないのは、切断方法の種類です。すべての方法が金属に適しているわけではありません。精度が向上する方法もあれば、コストを節約できる方法もあります。また、金属の種類によって、切断方法も異なります。

ツールの鋭さ

上記の要素に加えて、ツールの鋭さにも注意を払う必要があります。刃が鈍っていたり先端が摩耗していると、刃先が粗くなり、作業が難しくなります。良いツールを使用し、定期的にメンテナンスするようにしてください。

発熱

金属を切断する際には、熱によって問題が発生することがあります。熱によって歪みや反りが生じることもあり、これは本当に厄介な問題です。適切な切断速度と切断技術を使用して、この問題に対処するのが賢明です。

安全性

安全は常に最優先です。安全装備は妥協の余地がありません。鋼板には鋭い角が付いていることが多く、切断後も鋭いエッジが残ります。1 つのミスが事故につながり、生命を脅かす状況につながる可能性があります。

レーザー切断とウォータージェット切断: 板金切断に最適な方法はどれですか?

プラズマ切断、ガス切断、せん断には多くの制限があります。これらの制限により、通常はレーザー切断またはウォータージェット切断が推奨される技術となります。このセクションでは、これらの技術について説明し、最適なオプションを見つけます。

1. レーザー切断とウォータージェット切断:切断速度

業界ではスピードが重要であり、 板金の切断 同じです。レーザー切断とウォータージェット切断はどちらも自動化できます。自動化には PLC または CNC システムを使用できます。ただし、レーザー カッターはウォータージェット切断よりも迅速なソリューションを提供することがよくあります。

ご存知のように、レーザー切断では強力な波を使って物を切断します。この場合、レーザーの種類が重要です。ファイバー レーザー カッターは通常、金属の切断に最適です。逆に、ウォーター ジェット切断では、鋭い水流が物を切断します。よりよい切断を実現するために、研磨剤と水を混ぜることがあります。

ウォーター ジェット切断は、厳密に言うと遅いわけではありません。レーザーよりも一般的に遅いだけです。厚い材料を使用している場合は、さらに遅くなります。したがって、厚いシートを正確に切断する必要がある場合は、レーザー切断が理想的な選択肢です。

2. レーザー切断とウォータージェット切断:精度と品質

機械や自動車部品を扱う場合、精度は最も重要です。たとえば、レーザー切断では、多くの場合 0.01 mm という非常に精密な切断が可能です。このレベルの精度は、理解しにくいものを切断したり作成したりするのに最適です。

レーザー切断はウォータージェット切断より正確ですが、それほど正確ではありません。高圧の水の流れに粗いものを混ぜて切断することがあります。一方、ウォータージェット切断を使用すると、ほぼ完璧な精度を得ることができます。ただし、薄い材料の場合はレーザーほど正確ではない可能性があります。

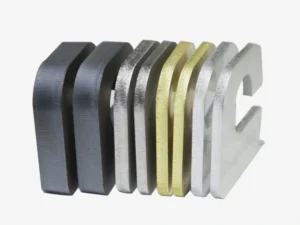

3. レーザー切断とウォータージェット切断:材料の多様性

レーザー切断とウォータージェット切断の技術はどちらも多用途です。ただし、ウォータージェット切断は、より薄くて敏感な金属に限定されます。ウォータージェットで切断すると薄い金属板が破損する可能性がありますが、この問題はレーザー切断方法で解決できることがよくあります。

レーザー切断は、非常に汎用性の高いソリューションです。ほぼすべての種類の材料を扱うことができます。ただし、適切なレーザー装置を選択する際には、細心の注意が必要です。通常、レーザー装置は材料によって異なります。

金属には通常 10.6 マイクロメートルが必要ですが、この波長では非金属に焼け跡が残る可能性があります。したがって、非金属の場合は、これよりも長いレーザー波長を選択する必要があります。参考までに、ファイバー レーザー デバイスは金属に最適で、CO2 レーザーは非金属に適しています。

4. レーザー切断とウォータージェット切断:熱影響部

レーザー切断では、高度に焦点を絞ったレーザー光線を使用してさまざまな材料を切断します。特定の領域で熱が急速に増加し、蒸発します。そのため、端の近くに HAZ 領域が見られる場合があります。ただし、専門家のアドバイスに従うことでこの問題を排除できます。

一方、ウォータージェット切断では加熱は行われません。そのため、エッジ付近に HAZ 領域は発生しません。

5. レーザー切断とウォータージェット切断:コスト

何かに投資する計画を立てる際、コストは重要な考慮事項です。 板金切断コストは重要な役割を果たしますが、品質にも注意を払う必要があります。

レーザー切断は、特に薄い金属から中程度の厚さの金属の場合、コスト効率が高くなります。大量生産に最適で、効率性も高いです。また、レーザー切断には消耗品が不要なので、運用コストが低く抑えられます。

一方、ウォータージェット切断装置には、より高い初期費用が必要です。また、水や研磨剤などの消耗品も必要です。十分な圧力を発生させるには、特別な装置が必要です。さらに、ウォータージェット切断機には、はるかに多くのメンテナンスが必要です。全体的に、コストがかかり、効果の低い方法です。

6. レーザー切断とウォータージェット切断:エッジ品質と仕上げ

レーザー切断とウォーター切断は、優れたエッジ品質を提供しますが、最終的な品質は異なります。軽いバリや粗いエッジが残る場合があります。これは通常、厚い金属を扱う場合に発生します。ただし、適切なレーザー装置を選択して素早く研磨することで、この問題を解決できます。

ウォータージェット切断では加熱が不要なため、多くの場合、きれいで滑らかな切断面が残ります。この切断では材料が変形したり変色したりしないため、滑らかな切断面が重要なプロジェクトに最適です。

7. レーザー切断とウォータージェット切断:環境への影響

工場や事業が環境に影響を与えていないか注意する必要があります。ウォータージェット切断では、研磨剤とともに高圧水を使用します。この方法では粉塵が発生するため、慎重に取り扱わないと環境に影響を及ぼす可能性があります。一方、レーザー切断では消耗品が不要で、非接触プロセスです。安全で環境に優しい方法です。

今日では、レーザー切断が多くの従来の方法に取って代わりました。

上記の説明から、レーザー切断が理想的な選択肢である理由がわかります。レーザー切断は高速で安全、そして多用途です。また、コスト効率の高い方法でもあります。初期コストは高いですが、運用コストはわずかです。このため、レーザー切断技術は現代の多くの従来の方法に取って代わりました。