簡介:

雷射清洗應用的行業和領域很多。根據雷射器的分類,雷射清洗可分為脈衝雷射清洗和連續雷射清洗。不同的雷射清洗方法各有優點。脈衝VS連續雷射清洗機,有什麼差別?本文將給你答案。

連續雷射清洗

-

工作原理

首先我們來了解一下工作原理。泵浦源發出的泵浦光透過鏡子耦合到增益介質中。由於增益介質是稀土元素摻雜光纖,泵浦光被吸收。而吸收光子能量的稀土離子可以產生能階躍遷,實現粒子數的反轉。反轉的粒子穿過諧振腔,從激發態躍遷到基態,釋放能量,形成穩定的雷射輸出。最大的優點是可以連續發光。

-

應用

在實際的雷射清洗應用中,很少使用連續光纖雷射。但也有少量應用,如一些大型鋼結構、管道等,由於體積大、散熱快,對基體損傷的要求不高,可選用連續雷射。

脈衝雷射清洗

-

工作原理

脈衝雷射清洗機利用高能量、高頻脈衝雷射光束對物體表面進行瞬間加熱和冷卻。這會形成瞬時溫度梯度和熱應力。污染物和薄層覆蓋物從表面剝落。其原理是透過雷射脈衝短時間、高能量的照射,瞬間產生高溫高壓,快速蒸發或粉碎污染物,達到清洗效果。

-

應用

脈衝雷射清洗機廣泛應用於汽車製造、電子設備、航太等各行業,可去除油漆、氧化物等各種污染物。因此適合清洗表面要求較高的物體。

脈衝雷射清洗機 VS 連續式雷射清洗機

脈衝和連續雷射清潔是兩種不同類型的雷射清潔系統,用於去除各種表面上的污染物或氧化物。以下是兩種類型的比較:

脈衝雷射清洗機:

- 在脈衝雷射清洗機中,雷射光束以高峰值功率的短脈衝發射。每個脈衝持續的時間很短,通常在奈秒範圍內。

- 雷射脈衝的高峰值功率能夠透過稱為雷射燒蝕的過程去除污染物。雷射能量迅速蒸發污染物的表面層,使其從表面噴射出來。

- 脈衝雷射可有效去除表面堅硬且厚的污染物層,例如鐵鏽、油漆或氧化物。

- 它們可以調節以提供不同的脈衝持續時間、脈衝能量和重複率,從而精確控制清潔過程。

- 脈衝雷射通常用於需要受控且強烈的能量爆發來有效清潔表面的應用。

- 使用脈衝雷射的清潔過程可能更具侵略性。如果控制不當,雷射的強度可能會損壞敏感或精緻的表面。

連續式雷射清洗機:

- 在連續雷射清洗機中,雷射光束以穩定的流連續發射,沒有任何中斷或脈動。

- 連續雷射以恆定功率水平運行,通常在瓦特或千瓦範圍內,提供持續的清潔效果。

- 連續雷射光束用於加熱並蒸發表面上的污染物,從而將其去除。

- 連續雷射對於輕度至中度清潔任務非常有效,例如去除薄層污垢、油污或塗層。

- 它們通常用於需要更溫和、更受控的清潔過程的應用。這避免了損壞或改變表面完整性。

- 由於連續發射,與脈衝雷射相比,連續雷射可以提供更高的加工速度。

脈衝VS連續雷射清洗機,如何選擇?

在相同功率條件下,脈衝雷射的清洗效率遠高於連續雷射。同時,脈衝雷射可以更好地控制熱量輸入,防止基材過熱或微熔化。

連續雷射具有價格優勢。與脈衝雷射的效率差距可以透過使用高功率雷射來彌補。儘管如此,高功率光的熱輸入更大,對基板的損壞也會增加。

因此,兩者在應用上有著本質上的差異。對於要求高精度、嚴格控制基板溫升、無損基板的應用,如模具,應選擇脈衝雷射。對於一些大型鋼結構、管道,可以採用連續雷射。它們體積大、散熱快,對基材的破壞要求不高。

優化參數和結構分析

1.宏觀清洗條件比較

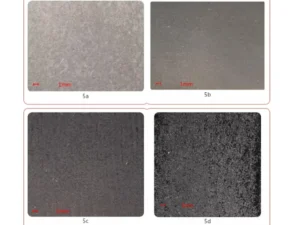

一個。脈衝光清洗鋁合金表面漆層的最佳參數結果如圖5a所示。連續光清洗鋁合金表面漆層的最佳參數結果如圖5b所示。

經過脈衝光清洗後,樣品表面的油漆層被完全去除。樣品表面呈現金屬白色,對樣品基材幾乎沒有傷害。經過連續光清洗後,樣品表面的油漆層被完全去除。但樣品表面呈現灰黑色,且基材也出現微熔化。因此,使用連續光比脈衝光更容易對基材造成損壞。

b.脈衝光清洗碳鋼表面油漆層的最佳參數結果如圖5c所示。連續光清洗碳鋼表面油漆層的最佳參數結果如圖5d所示。

經過脈衝光清洗後,樣品表面的油漆層被完全去除。樣品表面呈現灰黑色,對樣品基材的損傷較小。用連續光清洗後,樣品表面的油漆層也被完全去除,但樣品表面呈現深黑色。直觀地可以看出,樣品表面有較大的重熔現象。因此,使用連續光比脈衝光更容易對基材造成損壞。

2. 顯微形貌比較

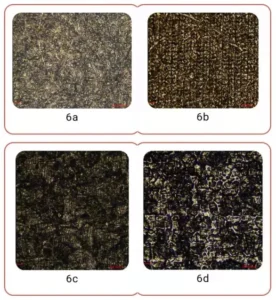

從圖6a可以看出,用脈衝光清洗鋁合金表面的油漆層後,樣品表面的油漆已被完全去除。而且沒有雷射線,樣品表面損傷很小。當使用連續光清潔樣品表面時,油漆也被完全去除,如圖 6b 所示。但樣品表面出現嚴重的重熔和雷射線。

由圖6c可以看出,用脈衝光清洗碳鋼表面的油漆層後。樣品表面的油漆已經完全去除,清洗後樣品表面比較光滑,損傷很小。然而,如圖6d所示,用連續光清潔樣品表面,油漆被完全去除。但樣品表面有嚴重的重熔現象,且樣品表面凹凸不平。

結論:

脈衝雷射清洗機和連續雷射清洗機之間的選擇取決於幾個因素。這包括污染物的類型和厚度、被清潔的材料、所需的清潔速度以及表面的敏感性。考慮這些因素並諮詢專家以確定最適合特定應用的類型非常重要。