Giriş:

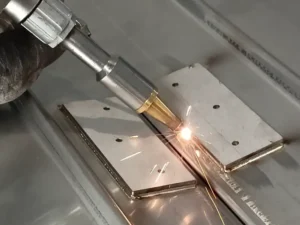

El tipi lazer kaynak işinizdeki kusurlar konusunda yardıma mı ihtiyacınız var? Kaynağınızda çatlaklar, delikler veya eksik füzyon mu var? İşinizin kalitesinde çok fazla sıçrama veya eğrilme gibi sorunlar fark etmiş olabilirsiniz. Bu lazer kaynak sorunları size tanıdık geliyorsa yalnız değilsiniz. Bu el tipi lazer kaynağı sorun giderme kılavuzuna göz atın. Umarız sizin lazer kaynak sorununuz da bunlardan biri olabilir.

Lazer kaynağı hızlı ve doğru olmasına rağmen, bilinen lazer kaynağı hatalarına yol açan problemlere sahip olabilir.

Bu makale, en yaygın 15 el tipi lazer kaynak hatasını vurgulayacaktır. Bu sorunların nedenlerini açıklayacak ve çözüm bulmaya çalışacağız. Öyleyse, iletişimde kalın ve başlayalım.

15 Yaygın El Tipi Lazer Kaynak Hataları ve Sorun Giderme

Lazer kaynağının yanlış gitmesinin farklı nedenleri vardır. Eğer bu sizin ilk işinizse, bazı sorunlarla karşılaşabilirsiniz. Bu sorunlar bilgi, beceri ve bakım eksikliği nedeniyle ortaya çıkar.

Aşağıda bu kusurları tek tek ele alacağız. Daha sonra bunların arkasındaki olası nedenleri anlayacaksınız.

Lazer Kaynak Hataları #1 Kaynaklarda Çatlama

Çatlama, genellikle krater çatlakları olarak adlandırılan kaynak kordonundaki kırılmalardır. Yapısal bütünlük için ciddi riskler oluşturur. Sıklıkla enine, boyuna veya kordon ucunda çatlaklara rastlayabilirsiniz.

İki tür çatlak vardır: sıcak ve soğuk çatlaklar. Sıcak çatlaklar genellikle ana metal 1000 santigrat derecenin üzerinde ısıtıldığında oluşur. Öte yandan, soğuk çatlaklar hava değişiklikleri nedeniyle oluşur.

Sebepler:

- Olağanüstü Eklem Gücü

- Yanlış Kaynak Teknikleri

- Hızlı Soğutma

- Uygun olmayan kaynak teli malzemesi

Lazer kaynağı Sorun Giderme:

Sadece uygun kaynak tekniklerini takip etmeniz gerekir. Ek yerinin kademeli olarak soğumasını sağlamayı unutmayın. En önemlisi, uygun el tipi lazer kaynak teli malzemesini seçin. Kaynak telinin çalışılan metal ile uyumlu olduğundan emin olun. Popüler kaynak teli malzemeleri alüminyum, BeCu, H-13, paslanmaz çelik ve P-20'dir. Ayrıca kaynak öncesi ve sonrası ısıl işlem de uygulayabilirsiniz.

Lazer Kaynak Hataları #2 Alttan Kesme

Alttan kesme, kaynaklanmış burun boyunca bir oluk veya oyuk gibi görünür. Bu lazer kaynak hatası genellikle ana metal yüzeyinde meydana gelir. Kaynak bağlantısının yanında içbükey bir çöküntü gösterir. Sonunda, kaynağın yapısal stabilitesini zayıflatabilecek bir kırılma yaratır.

Sebepler:

Aşırı ısı, bu el tipi lazer kaynağı sorunlarının önde gelen nedenidir. Bazen bu kusurlar yanlış kaynak hızı nedeniyle de meydana gelebilir. Hız çok yüksek olduğunda, sıvı metal yeniden dağılamaz. Sıvı metal katılaştığında, bir alt kesim oluşturur.

Lazer kaynağı Sorun Giderme:

- Doğru kaynak parametreleri, bu sorun için en iyi lazer kaynağı sorun giderme yöntemi olabilir. Kaynak ayarlarını ve enerji yoğunluğunu ayarlayın.

- Oksitlenmeyi durdurmak için yeterli gaz korumasına sahip olduğunuzdan emin olun.

Lazer Kaynak Hataları #3 Porozite veya Stoma

Lazer kaynağında gözeneklilik, kaynaklı metaldeki küçük delikleri veya kabarcıkları ifade eder. Bazen stoma olarak da adlandırılır. Gözeneklilik genellikle kaynakları daha zayıf ve yapıyı daha az kararlı hale getirir.

Sebepler:

Gözeneklilik esas olarak yüzey kirliliği nedeniyle oluşur. Lazer kaynağının hızlı soğutulması, işlem sırasında oluşan gazları hapseder. Bu gaz öncelikle gözenekleri oluşturur.

Lazer kaynağı Sorun Giderme:

- Lazer kaynağı yapmadan önce ana metalleri temizleyin.

- Gazın sıkışmasını önlemek için bağlantıların doğru şekilde hazırlandığından emin olun.

- Bu sorunu hafifletmek için geri temizleme yöntemlerini de kullanabilir ve gaz akış yönünü ayarlayabilirsiniz.

Lazer Kaynak Hataları #4 Çakışma

Üst üste binme kusurları, bağlantı kenarlarında çok fazla malzeme biriktiğinde meydana gelir. Bu fazladan malzeme metalin birleşme boşluğu boyunca çıkıntılar oluşturabilir. Bu lazer kaynak sorunları tümsek gibi görünebilir ancak kaynak bağlantısını zayıflatabilir.

Sebepler:

Düşük kaynak hızı, üst üste binme kusurlarının en olası nedenlerinden biridir. Yavaş kaynak yapıldığında, daha fazla erimiş metal birikme eğilimi gösterir.

Lazer kaynağı Sorun Giderme:

- Doğru kaynak hızını sağlamak için kaynak parametrelerini ayarlayın.

- Hassas bağlantı uyumu ve hizalama sağlayın.

Lazer Kaynak Hataları #5 Eksik Füzyon

Bazen kaynak bağlantısı boyunca çizgiler görebilirsiniz. Bu durum malzemelerin doğru şekilde kaynaşmadığını gösterir. Bu kusur genellikle eksik füzyon olarak adlandırılır. Çalışan metaller arasındaki bağı zayıflatan dolgu malzemesinin uyumsuzluğu nedeniyle meydana gelir.

Sebepler:

Bu lazer kaynağı kusurunun ana nedenlerinden biri eksik nüfuziyettir. Bu durumda, dolgu malzemesinin uyumsuzluğu da önemli bir nedendir. Çok hızlı kaynak yapmak veya lazer ışınını doğru odaklamamak gibi diğer sorunlardan da bahsetmek gerekir.

Lazer kaynağı Sorun Giderme:

- İlk ve en önemlisi, uygun dolgu malzemelerini seçin.

- Lazerin ayarlarını değiştirin. Lazer makinenizin kaynak için yeterli güce sahip olduğundan emin olur.

- Kaynak hızını azaltın.

- Metal yüzeyi daima temiz tutun.

Lazer Kaynağı Kusurları #6 Aşırı Sıçrama veya Sıçratma

Sıçrama veya sıçrama, sıklıkla görebileceğiniz en yaygın el tipi lazer kaynağı sorunlarından biridir. Metal damlacıklarının veya parçacıklarının kaynak bölgesinin dışına atılmasıdır. Sıçrama veya sıçrama yüzey düzensizlikleri yaratır. Ayrıca dolgu malzemelerini de israf eder.

Sebepler:

Bu sorunun ana nedeni kirli metal yüzeydir. İş parçası üzerindeki yabancı maddelerin varlığı daha yüksek sıçramaya yol açabilir. Sıçrama, yüksek enerji yoğunluğunda şiddetli metal buharlaşmasından kaynaklanabilir. Yanlış koruyucu gaz ve lazer ayarları da dikkate değerdir.

Lazer kaynağı Sorun Giderme:

- Ana metal yüzeyini temizleyin. Kaynak yapmadan önce kirlilik olmadığından emin olun.

- Uygun bir koruyucu gaz kullanın. Bu durumda, kaynak havuzunu korumak için uygun akış hızını ve bileşimi bilmelisiniz.

- Optimum çıktı için lazer ayarlarını yapın.

Lazer Kaynak Hataları #7 Cüruf İçerme

Cüruf inklüzyonu, metal olmayan katı maddelerin hapsolması olarak tanımlanabilir. Akla gelen örnekler kirleticiler, flaks ve oksitlerdir. Kaynak dikişinde koyu veya düzensiz çizgiler veya cepler görebilirsiniz. Bu çizgilerin veya boşlukların boyutu ve yeri farklıdır. Ancak bunların orada olması kaynağın saflığını ve mukavemetini zayıflatır.

Sebepler:

- Yanlış temizlik ve yüzeyde kontaminasyon varlığı

- Aşırı kaynak hızı

Lazer kaynağı Sorun Giderme:

Kirlenme olmadığından emin olmak için iş parçalarını doğru şekilde temizleyin. Bununla birlikte, hızı ve nüfuziyeti kontrol etmek için kaynak parametrelerini ayarlayabilirsiniz. Kaynak dikişini cüruf kalıntıları ile gidermek için metal yüzeyi taşlayabilirsiniz.

Lazer Kaynak Hataları #8 Yığılmış Kenar

Bu lazer kaynağı sorunu çok hızlı ilerlemekten kaynaklanır. Erimiş metal sertleşmeye başladığında ve yeterince yeniden dağıtılamadığında, yığılmış kenarlar oluşturur. Ayrıca büyük bağlantı montaj boşlukları nedeniyle de meydana gelir. Kaynak boyunca kabarık bir kenar oluşumunu görerek bu sorunu hızlı bir şekilde tanımlayabilirsiniz.

Sebepler:

- Yüksek kaynak hızı, metalin uygun şekilde yeniden dağılmasını önler.

- Montajdaki büyük boşluklar erimiş metal elde etmeyi zorlaştırır.

Lazer kaynağı Sorun Giderme:

- Güç ve hız ayarlarını optimize eder. Uygun enerji dağılımını sağlar.

- Montaj boşluğu boyutunu en aza indirir. Erimiş metal akışını artırır ve yığılmış kenar oluşumunu önler.

Lazer Kaynak Hataları #9 Deformasyon

Kaynakta deformasyon, kaynaklı nesnenin şeklinin veya boyutunun değiştiği veya bozulduğu anlamına gelir. Genellikle termal stres nedeniyle meydana gelir. Bu nedenle, şekil veya hizalamada bazı değişiklikler görebilirsiniz. Yaygın işaretler arasında malzemenin eğrilmesi, bükülmesi veya bükülmesi yer alır.

Sebepler:

Metaller hızlı bir şekilde ısıtıldığında veya soğutulduğunda, düzensiz bir şekilde genleşir ve büzülürler. Bu lazer kaynağı sorunları genellikle daha ince malzemelerde meydana gelir. Eşleşmeyen ve farklı termal özelliklere sahip malzemeler de deformasyona neden olabilir. Yanlış fikstürleme bu sorunun bir başka nedenidir.

Lazer kaynağı Sorun Giderme:

- İş parçasını güvenli bir şekilde yerinde tutun.

- Kontrollü bir soğutma sistemi sağlayın.

Lazer Kaynak Hataları #10 HAZ Sorunları

HAZ, Isıdan Etkilenen Bölge anlamına gelir. Adından da anlaşılacağı gibi, kaynağı çevreleyen alanı ifade eder. HAZ sorunları önemli termal değişikliklere neden olabilir. Kaynaktan sonra, gözle görülür bir bozulma veya eğrilme görebilirsiniz. Bu durum aşırı ısı girişi ve termal stresi gösterir.

Sebepler:

- Kaynak sırasında çok fazla ısı uygulamak

- Lazer ayarlarının doğru kontrol edilmemesi

- Kötü malzeme seçimi

- Yeterli soğutma yok

Lazer kaynağı sorun giderme:

- Lazer ayarlarını optimize etmek HAZ endişelerini azaltmanıza yardımcı olabilir.

- Ayrıca uygun koruyucu gaz ve nozul kurulumunu da kullanabilirsiniz.

- Daha yüksek ısı iletkenliğine sahip malzemeler seçin.

- Suyla su verme veya havayla soğutma gibi soğutma tekniklerini iyileştirin.

Lazer Kaynak Hataları #11 Eksik Penetrasyon

Eksik nüfuziyet yaygın bir lazer kaynak hatasıdır. Kaynak dikişleri tüm kalınlığa nüfuz etmediğinde ortaya çıkar. Kaynak bağlantısının kökünde genellikle gözle görülür boşluklar bulabilirsiniz. Bu kusurlar eksik füzyonun önemli bir nedenidir.

Sebepler:

- Yetersiz lazer gücü

- Uygun olmayan lazer kaynak parametreleri

- Malzeme kalınlığı olması gerekenden fazla olabilir.

- Metal parçaların yanlış hizalanması

Lazer kaynağı Sorun Giderme:

Farklı metal türleri ve kalınlıkları için doğru lazer ayarlarını bulabilirsiniz. Ayrıca, lazer ışınının düzgün şekilde nüfuz etmesi için doğru şekilde odaklandığından emin olun. Her zaman metal parçaların doğru şekilde hizalandığından emin olun.

Lazer Kaynak Hataları #12 Kaynak Çökmesi veya Batması

Adından da anlaşılacağı gibi, kaynak çökmesi veya batması, bir kaynağın merkezi battığında meydana gelir. Kaynak kordonunda sıklıkla bir çöküntü veya içbükeylik görebilirsiniz. Bu sorun sadece estetiği engellemekle kalmaz, aynı zamanda yapısal zayıflıklara da yol açar.

Sebepler:

Yavaş kaynak hızı, bu lazer kaynağı sorununun birincil nedenidir. Kaynak hızı çok yavaş olduğunda eriyik havuzu büyük ve geniş olur. Sonuç olarak, kaynak merkezi batar, çökmeye ve kraterlere neden olur.

Lazer kaynağı Sorun Giderme:

- Uygun enerji yoğunluğu için kaynak parametrelerini optimize edin.

- Aşırı erimeyi önlemek için ısı girişini kontrol edin.

Lazer Kaynak Hataları #13 Kaynak Sapması

Bu kusur, lazer kaynağının yanlış hizalanmasını ifade eder. Lazer kaynağında bu kusuru nasıl bulursunuz? Simetrik olmayan şekillere veya planlanan bağlantı yollarıyla aynı hizada olmayan bağlantılara bakabilirsiniz. Yapısal bütünlüğü tehlikeye atar ve erken arızaya yol açar.

Sebepler:

- Lazer optikleri doğru hizalanmamış.

- İşlem sırasında bir titreşim var.

- Kaynak kurulumu dengesiz olabilir.

- Cihazınızı doğru şekilde kalibre etmemiş olabilirsiniz.

Lazer kaynağı Sorun Giderme:

- Lazer optiklerinin her zaman doğru hizalandığından emin olun.

- Cihazınızdaki titreşimin nedenini bulmaya çalışın. Bu titreşimi azaltmak için gerekli adımları atın.

- Kaynak yapmadan önce makinenizi her seferinde kalibre edin.

Lazer Kaynak Hataları #14 Tutarsız Kaynak Kalitesi

Kaynakların görünümünde, mukavemetinde veya bütünlüğünde farklılıklar görüyor musunuz? Lazer kaynağınız düzensiz boncuk profilleri mi oluşturuyor? Değişken nüfuziyet derinlikleriniz var mı? Bunlar tutarsız kaynak kalitesi sorunlarının yaygın işaretleridir.

Sebepler:

- Tutarsız güç veya enerji ayarları.

- Malzemenin özelliklerinde veya yüzeyin durumunda meydana gelen değişiklikler.

- Koruyucu gaz akışı kötü.

Lazer kaynağı Sorun Giderme:

- Kaynak sırasında güç ve enerji ayarları aynı kalır.

- Malzemenin özelliklerini tutarlı ve yüzeyi temiz tutun.

- Cihazınızı sık sık kalibre edin.

Lazer Kaynak Hataları #15 Kaynak Kalıntısı

Kaynak kalıntısı, kaynağın yüzeyinde veya etrafındaki alanda kıvılcım veya döküntü gibi istenmeyen şeylerin birikmesidir. Çoğu zaman kaynağın kötü görünmesine neden olur ve hatta bir arada tutamayabilir.

Sebepler:

Bu sorunun ana nedeni yüksek lazer gücü veya uygun olmayan parametrelerdir. Sıçramalar veya sıçramalar bir sonuçtur. Bununla birlikte, iş parçasının kirlenmesi de kaynak kalıntısının bir nedenidir. Ayrıca, zayıf gaz koruması, havadaki kalıntıların kaynak havuzuyla etkileşime girmesine izin verebilir. Son olarak, yağlar, pas veya kaplamalar da kaynak kalitesine müdahale edebilir ve kalıntı oluşturabilir.

Lazer kaynağı Sorun Giderme:

- Güç, hız ve enerji yoğunluğu gibi lazer parametrelerini ayarlayın.

- Metal yüzeyini temizleyin.

- Doğru gaz akışını sağlayın.

Lazer Kaynak Hataları Nasıl Tespit Edilir?

Kaynak hatalarını bulmanın sadece bakmanın dışında birçok yolu vardır. Bu test yöntemleri imalat sektöründe standarttır. Genellikle kaynaklı boncuğun güçlü olup olmadığını ve kusur içermediğini söylerler.

Görsel Denetim

En basit ve en yaygın yöntem görsel incelemedir. Kaynak kordonunda çatlak, gözeneklilik veya düzensizlik olup olmadığını kontrol edebilirsiniz.

Penetrant Testi

Bu yöntemde kaynak yüzeyine bir penetrant çözeltisi uygulanır. Bu sıvı penetrant, yüzey kırıcı kusurların içine sızar. Daha sonra UV ışığı kullanılarak kusur kolayca belirlenebilir.

Ultrason

İç kusurları tespit etmek için yüksek frekanslı ses dalgalarını da kullanabilirsiniz. Bu yöntem kusur boyutunu, şeklini ve konumunu analiz eder.

Radyografi

Bu yöntemde kusurları bulmak için X ışınları veya gama ışınları kullanılır. Genellikle radyografik film üzerinde bir görüntü oluşturur. Bu yöntem boşlukları, inklüzyonları veya tamamlanmamış füzyonu tespit etmek için etkilidir.

Girdap Akımı Testi

Bu yöntem, yüzey kusurlarını tespit etmek için elektromanyetik indüksiyon kullanır. Çatlakları, bindirmeleri, dikişleri ve boşlukları test etmek için mükemmeldir.

Manyetik Parçacık Testi

MPT testi ferromanyetik malzemeler için uygundur. Bu yöntem kaynak alanını manyetize eder ve manyetik parçacıklar uygular. Kusurlar manyetik alanı kesintiye uğrattığında, parçacıklar orada toplanır.

Sızıntı Testi

Bu yöntem kapalı kaynaklardaki sızıntıları tespit eder. Bileşenin bir gaz veya sıvı ile basınçlandırılmasını kullanır. Basınç düşüşünü gözlemleyebilirsiniz. Herhangi bir basınç düşüşü varsa, bu sızıntıların varlığı anlamına gelir.

Dolgu Kaynağı Kopma Testi

Bu yöntem, iç yapıyı kontrol etmek için kaynağın kırılmasını içerir. Bu test eksik füzyonu veya nüfuziyet eksikliğini ortaya çıkarır.

Sertlik Testi

Bu yöntem kaynağın ve çevresindeki malzemenin sertliğini ölçer. Yumuşak noktaları bulmanıza yardımcı olur.

Sıkça Sorulan Sorular

Lazer kaynağı yaparken bir kaynakçı için en büyük tehlike nedir?

Lazer kaynağı ile uğraşırken UV radyasyonu en büyük endişe kaynağıdır. Gözlerinizi bu UV ışınlarından korumak için koruyucu gözlük takın. MIG veya TIG gibi geleneksel yöntemler metal dumanı üreterek sağlık riskleri oluşturur. Ancak, lazer kaynağı ile uğraşırken, bu konuda endişelenmenize gerek yoktur.

Ayrıca lazer kaynağı, daha az kıvılcım ve başıboş ışın üreten sıkı odaklanmış ışık ışınlarıyla çalışır. Bu özellik, işyerinde yangın ve patlama tehlikesi riskini azaltır.

En ciddi kaynak hatası hangisidir?

Çoğu kişi lazer kaynağı sırasında meydana gelebilecek en kötü şeyin çatlaklar olduğu konusunda hemfikirdir. Stres altında yayılabilir ve sonunda feci bir arızaya neden olabilir. Buna ek olarak, çeşitli endüstriyel ortamlarda önemli güvenlik riskleri de sunabilir. Bu nedenle, kaynak yaparken her zaman doğru teknikleri kullandığınızdan emin olun. Son olarak, alüminyum, BeCu veya H-13 gibi uygun bir dolgu maddesi kullanmayı unutmayın.

Kaynakta G nedir?

Kaynakta "G" tipik olarak oluk kaynağı sembolüdür. Belirli bir kaynak bağlantı konfigürasyonu türünü gösterir. Kare, V veya U şekilleri diğer bazı kaynak bağlantı konfigürasyonlarıdır. Oluk kaynağı sembolü kaynakçıların istenen kaynak şeklini anlamalarına yardımcı olur.

Son Düşünce

Yukarıda bahsedilen 15 lazer kaynak hatası en yaygın olanlarıdır. Ancak, tüm bu kusurları ortadan kaldırmak için iki şey yapmanız gerekir.

İlk olarak lazer parametrelerini ayarlayın. Bu, lazer kaynak işleminizin çok önemli bir parçasıdır. Farklı malzemeler için önerilen ayarları öğrenin. Daha fazla bilgi edinmek için müşteri desteğimizle de iletişime geçebilirsiniz.

Ardından, iş parçanızı doğru şekilde hazırlayın. Kusurlara neden olabilecek kirleticileri gidermek için temizleyin. Bunun için çeşitli temizleme yöntemlerini takip edebilirsiniz.

Yine de kusurlar bulursanız, el tipi lazer kaynak cihazınız işinize uygun olmayabilir. Bu nedenle, uygun bir lazer kaynak makinesi seçmek çok önemlidir. El tipi lazer kaynağı için üç temel faktör dikkate alınmalıdır.

Uygun bir lazer kaynak cihazı seçerken proje ihtiyaçlarınızı göz önünde bulundurun. Ne tür malzemelerle çalışacaksınız? Kalınlıkları nasıl olacak? Ne tür bir kaynak kalitesi arıyorsunuz? Bu bilgilere dayanarak doğru lazer gücünü, ışın dağıtımını ve kontrol özelliklerini seçebilirsiniz.

Sonra, markalar hakkında bilgi edinin. Üreticinin her zaman en iyi müşteri desteğini sunduğundan emin olun, örneğin ZL teknoloji. Son olarak, maliyet uzun vadeli verimlilik ile dengelenmelidir.

Lazer kaynak çözümleri konusunda uzman tavsiyesi için bugün bize ulaşın. Kaynak süreçlerinizi optimize etmenize yardımcı olalım. Uzman ekibimiz size yardımcı olmaktan her zaman mutluluk duyar.