Giriş:

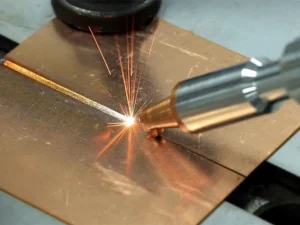

Lazer teknolojisi yüksek verimlilik, yüksek hassasiyet ve geniş uygulama alanına sahiptir. Yavaş yavaş geleneksel işleme teknolojisinin yerini almış ve imalat endüstrisi için ideal bir seçim haline gelmiştir. Bunlar arasında lazer kaynağı şu anda en hızlı büyüyen süreçtir. Bu eğilimin, özellikle de lazer kaynak teknolojisinin popülaritesiyle birlikte, yinelemeyi daha da hızlandırması muhtemeldir. el lazer kaynak maki̇neleri̇. Peki lazer kaynak makinesi nasıl kullanılır? Bu makale size derinlemesine cevaplar verecektir.

Lazer Kaynakçı Nasıl Kullanılır - Bu Adımları İzleyin

Aşağıdaki adımlar bir lazer kaynak makinesinin kullanımı için genel bir kılavuzdur. Özel çalışma yöntemleri, lazer kaynak makinesinin modeline ve ilgili iş parçalarının özelliklerine bağlı olarak değişebilir.

-

Hazırlık

Çalışma alanının temiz ve düzenli olduğundan ve koruyucu gözlük ve eldiven giymek gibi tüm güvenlik önlemlerinin alındığından emin olun. Ayrıca, lazer ekipmanının düzgün çalıştığından emin olun.

-

Ekipmanı kurun

Lazer kaynak makinesini güç kaynağına bağlayın ve güç anahtarını açın. Kaynak makinesinin kullanım kılavuzuna bakın ve ekipman parametrelerini güç, dalga boyu, odak uzaklığı vb. gibi özelliklere göre ayarlayın.

-

İş parçalarını hazırlayın

Kaynak yapılacak iş parçasını çalışma tezgahına yerleştirin ve konumunun ve açısının doğru olduğundan emin olun. Yağ, toz veya kirleri gidermek için iş parçasının yüzeyini temizleyin.

-

Kaynak noktalarını hizalayın

Lazer ışınını kaynak noktaları ile hizalamak için lazer kaynak makinesinin hizalama cihazını veya lazer işaretçisini kullanın. Kaynak noktalarının konumunun ve yönünün doğru olduğundan emin olun.

-

Kaynak işlemini başlatın

Lazer kaynak makinesinin kontrol sistemini kullanarak lazer ışınının yayılmasını başlatın ve kaynak işlemini başlatın. Kaynak sırasında sıcaklığı, hızı ve diğer parametreleri izleyin ve gerektiğinde ayarlayın.

-

Kaynak kalitesini kontrol edin

Kaynak tamamlandıktan sonra, denetim araçlarını kullanın veya kaynağın kalitesini görsel olarak inceleyin. Kaynağın mukavemetinin, yoğunluğunun ve görünümünün gereksinimleri karşıladığından emin olun. Gerekirse, kaynak sonrası işlemleri ve düzeltmeleri gerçekleştirin.

-

Ekipmanı kapatın

Kaynak işi bittikten sonra, lazer kaynak makinesinin güç anahtarını kapatın ve ekipmanın temizlik ve bakım için çalıştırma prosedürlerini izleyin.

Lazer Kaynakçı Kullanırken Güvenlik Önlemleri

Bir lazer kaynak makinesini kullanmadan önce, lütfen kullanım kılavuzunu iyice okuyun ve buna uyun. Çalışma sırasında güvenlik önlemlerine öncelik verin.

1. Kaynak makinesi parçalarının çalışma durumunu kontrol edin.

Kaynak yapmadan önce, lazer kaynak makinesinin tüm parçalarının normal çalışıp çalışmadığını kontrol edin. İşlemden sonra, gizli tehlikeleri ortadan kaldırmak ve güvenliği sağlamak ve kaza olmaması için kaynak makinesini ve çalışma alanını kontrol edin.

2. Lazer ışınlamasından kaçının.

Doğrudan ışınlama veya güçlü lazer ışını yansıması yanıcı malzemelerin yanmasına ve yangına yol açacaktır. Ayrıca, lazerde binlerce ila on binlerce volt yüksek voltaj vardır ve bu da elektrik çarpması yaralanmalarına neden olabilir. Bu nedenle, lazer kaynak makinesini yalnızca eğitimli personelin çalıştırmasına izin verilir. Lazerin optik yol sistemi, doğrudan ışınlanmayı önlemek için tamamen metal ile kapatılmalıdır. Lazer kaynak tezgahı da radyasyon ışınımını önlemek için korumalı olmalıdır.

3. Gözlerinizi koruyun.

Lazer kaynak makinesi kaynağında kullanılan lazerin güç yoğunluğu çok yüksektir ve ışın çok incedir, bu da insan gözlerine ve cildine kolayca zarar verebilir. Bu nedenle lazer kaynak işlemleri sırasında gözlerinizi korumalısınız. Sahadaki operatörler lazere özel koruyucu gözlük takmalıdır.

4. Vücudunuzu koruyun.

Cildin doğrudan lazerle ışınlanması ciltte yanıklara neden olur ve dağınık yansımanın uzun vadeli etkileri de operatörde cilt yaşlanmasına, iltihaplanmaya ve cilt kanseri lezyonlarına yol açar. Yerinde çalışan operatörlerin dağınık yansımanın etkisini azaltmak için iş kıyafetleri giymeleri gerekir.

Geleneksel Kaynak Prosesleri ile Karşılaştırıldığında Lazer Kaynağının Avantajları Vardır:

- İyi süreç kontrolü: Takım tezgahı kontrol ve sensör sistemleri proses parametrelerini algılar ve kaliteyi sağlar.

- Yüksek hassasiyet: Lazer kaynağı yüksek kaynak hassasiyetine ve kontrol kabiliyetine sahiptir, ince kaynaklar elde edebilir ve yüksek kaynak kalitesi gerektiren uygulamalar için uygundur.

- Temassız kaynak: Lazer kaynağı, kaynak malzemesinde mekanik gerilime veya deformasyona neden olmayan temassız bir kaynak işlemidir ve malzeme hasarı için yüksek gereksinimleri olan uygulama senaryoları için uygundur.

- Küçük ısı etkisi: Lazer kaynağının ısı girişi küçüktür, yerel ısıtma hızı hızlıdır ve ısıdan etkilenen alan küçüktür, bu da malzeme deformasyonunu ve gaz gözeneklerinin oluşumunu azaltır.

Lazer Kaynakçıların Çok Fonksiyonlu Uygulamaları

Müşteri, çeşitli endüstriler ve uygulamalar için uygun el tipi lazer kaynak makinelerine ihtiyaç duymaktadır.

Yüksek yansıtıcı malzemeler de dahil olmak üzere bakır ve alüminyum kaynağı yapabilir. Çelik, alüminyum, bakır ve paslanmaz çelik gibi farklı termal özelliklere sahip birbirine benzemeyen malzemeleri kaynaklayabilir. Ayrıca iki yaygın kaynak işlemi arasında serbestçe geçiş yapabilir: tel dolgu kaynağı ve otojen kaynak. Bir lazer aleti olarak, çeşitli yaygın malzemelerin ve kaynak işlemlerinin kullanılması temel gereksinimlerden biridir.

Modern üretimde kaynak, metalleri birleştirmek ve sağlam ve dayanıklı yapılar oluşturmak için önemli bir süreçtir. Ark kaynağı ve argon ark kaynağı gibi geleneksel kaynak teknolojileri havacılık, gemi, demiryolu taşımacılığı, ofis mobilyaları, reklam ve dekorasyon gibi hafif ve ağır sanayilerde standart işleme yöntemleri haline gelmiştir. Bilim ve teknolojinin ilerlemesiyle birlikte lazer kaynağı, yüksek kaynak kalitesi, küçük ısıdan etkilenen bölge ve yüksek esneklik avantajları nedeniyle yeni enerji pilleri gibi endüstriyel uygulamalarda kaynak için yeni bir standart haline gelmiştir.