Giriş:

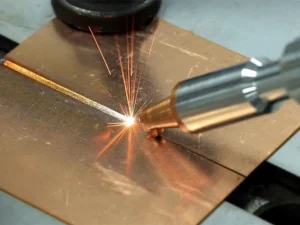

Lazer kaynağı, gelişmiş bir yüksek enerjili ışın kaynağı teknolojisidir. Yüksek ısı kaynağı enerji yoğunluğuna, hızlı kaynak hızına ve küçük kaynak deformasyonuna sahiptir. Kaynak işleminde entegrasyon, otomasyon ve esneklik elde etmek kolaydır.

Lazer kaynak makineleri endüstriyel işlemlerde yaygın olarak kullanılmakta ve yavaş yavaş geleneksel kaynak yöntemlerinin yerini almaktadır. Peki, lazer kaynağı ne için kullanılır?

Lazer Kaynağı Ne İçin Kullanılır?

Günümüzde, lazer kaynak teknolojisi endüstrinin çeşitli alanlarında yaygın olarak kullanılmaktadır.

1. Yeni Enerji Bataryası

Kare, silindirik, soft-pack pil hücre bağlantılarına ve kabuk ambalaj kaynağına uygulanabilir. Güç batarya paketi bir lazer markalama makinesi kullanılarak demonte edilir.

2. Ev Aletleri Donanımı

Alüminyum, paslanmaz çelik, demir, metal, plastik ve diğer malzemelerde yaygın olarak kullanılır. Özellikle çamaşır makineleri, buzdolapları, klimalar ve diğer ev aletleri donanım endüstrilerinde kullanılır.

3. Otomobil Endüstrisi

Lazer teknolojisi, otomotiv endüstrisindeki parçaların lazerle kesilmesi ve kaynaklanması için kullanılabilir. Otomobil kadranları, valfler, piston segmanları, silindir contaları, egzoz boruları, filtreler, otomobil hava yastığı jeneratörleri vb.

4. Elektronik Ekipman

Lazer işleme, mekanik ekstrüzyon üretmeyen temassız bir işleme yöntemidir. Özellikle transformatörlerin, fiber optik konektörlerin, sensörlerin, anahtarların vb. lazerle kaynaklanması ve lazerle işaretlenmesi gibi elektronik endüstrisindeki işlemler için uygundur.

5. Kuyumculuk Sektörü

Mücevher lazer kaynak makineleri esas olarak delik doldurma, deliklerin punta kaynağı ve altın ve gümüş takıların onarım kaynağı için kullanılır.

6. Kalıp Endüstrisi

İnceliği ve malzemeler üzerindeki küçük etkisi nedeniyle lazer kaynağı, kalıp ve yüksek hassasiyetli makine imalat endüstrilerine uygundur. Plastik kalıpların, kauçuk kalıpların, damgalama kalıplarının, döküm kalıplarının, dövme kalıplarının ve tel çekme kalıbının hassas onarımı gibi.

Lazer kaynağının avantajları

1. Geniş uygulama yelpazesi

Otomobil, çelik, havacılık, elektronik, kimya, makine ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Geleneksel kaynakla karşılaştırıldığında, lazer kaynağı paslanmaz çelik, alüminyum alaşımları, dijital ürünler vb. gibi malzemeleri ve ürünleri kaynaklayabilir.

2. Yüksek enerji yoğunluğu

Yüksek güçlü lazer ışını odaklandıktan sonra odak noktası çapı çok küçüktür. Güç yoğunluğu 105 - 108 W/cm2'ye kadar yüksektir, bu da ark kaynağından birkaç kat daha yüksektir. Yüksek sertlik, yüksek kırılganlık, yüksek erime noktası ve yüksek mukavemetli malzemelere kaynak yapabilir.

3. Yüksek kaynak kalitesi

Kaynak sırasında küçük delik etkisi sayesinde daha büyük bir kaynak derinliği elde edilebilir. Kaynak dikişi yoğun bir yapıya ve yüksek mukavemete sahiptir.

4. Küçük malzeme deformasyonu

Lazer kaynağı son derece yüksek ısıtma ve soğutma hızlarına sahiptir. Kristalleşme hızı, genel füzyon kaynağından onlarca kat daha yüksektir. Isıdan etkilenen bölge küçüktür, malzeme deformasyonu azdır ve sonraki işlemlere gerek yoktur.

5. Birbirine benzemeyen malzemeler kaynaklanabilir

Yüksek erime noktalarına, yüksek termal iletkenliğe ve fiziksel özelliklerde büyük farklılıklara sahip benzer olmayan veya aynı metal malzemeleri kaynaklayabilir.

6. Temassız işleme

Takım kaybı ve takım değiştirme gibi sorunlar yaşanmaz, enerji tasarrufu sağlanır ve çevre kirliliği oluşmaz.

7. Esnek kaynak yöntemleri

Lazer ışınının yönlendirilmesi kolaydır ve çeşitli yönlere dönüştürülebilir. Lazer ışınının enerjisi hassas bir şekilde kontrol edilebilir. Ve hareket hızı ayarlanabilir. CAD/CAM veya robotlarla birleştirildiğinde, hızlı kaynak hızı, yüksek verimlilik ve kolay otomasyon ile çok işlevli bir lazer işleme sistemi oluşturabilir.

Lazer Kaynak Teknolojilerinin Gelişimi

Zamanın ilerlemesiyle birlikte lazer kaynak teknolojisi de sürekli gelişmektedir. Aşağıdaki teknolojiler, uygulama kapsamının genişletilmesine ve otomatik kontrol seviyesinin iyileştirilmesine yardımcı olacaktır.

1. Dolgu teli lazer kaynağı

Lazer kaynağı genellikle kaynak telini doldurmaz. Kaynak parçasının montaj boşluğu çok yüksektir, bu da bazen gerçek üretimde garanti edilmesi zordur. Dolgu teli lazer kaynağı kullanmak, montaj boşluğu gereksinimlerini büyük ölçüde azaltabilir. Örneğin, 2 mm kalınlığında bir alüminyum alaşımlı plaka için dolgu teli kullanılmazsa, iyi bir şekillendirme elde etmek için plakalar arasındaki boşluk sıfır olmalıdır.

2. Işın rotasyonlu lazer kaynağı

Kaynak için lazer ışınının döndürülmesi, kaynak montajı ve ışın merkezleme gereksinimlerini de önemli ölçüde azaltabilir. Örneğin, 2 mm kalınlığında yüksek mukavemetli alaşımlı çelik plakalar alın birleştirildiğinde, dikişler arasındaki boşluğun 0,14 mm'den 0,25 mm'ye çıkmasına izin verilirken, 4 mm kalınlığındaki plakalar için boşluğun 0,23 mm'den 0,30 mm'ye çıkmasına izin verilir. Kiriş merkezi ile kaynak merkezinin hizalanmasında izin verilen hata 0,25 mm'den 0,5 mm'ye çıkarılmıştır.

3. Lazer kaynak kalitesinin çevrimiçi tespiti ve kontrolü

Lazer kaynak sürecini tespit etmek için plazma ışığı, ses ve şarj sinyallerinin kullanımı son zamanlarda yurtiçinde ve yurtdışında sıcak bir araştırma konusu haline gelmiştir. Birkaç araştırma sonucu kapalı döngü kontrol seviyesine ulaşmıştır.

Sonuç:

Yüksek enerjili ışın odaklama yöntemi ile lazer kaynağı derin nüfuziyet ve hızlı kaynak elde edebilir. Bunların kaynak işlemi sırasında diğer kaynak işlemlerinde elde edilmesi zordur. Uygulama, lazer kaynağının işleme endüstrisinde geniş bir uygulama yelpazesine sahip olduğunu kanıtlamıştır.