Inleiding:

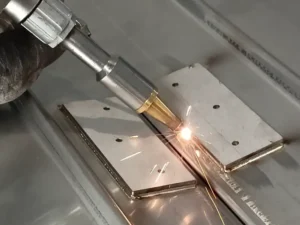

Heb je hulp nodig bij gebreken in je handheld laserlaswerk? Heeft uw laswerk scheuren, gaten of onvolledige versmelting? Misschien heb je problemen opgemerkt met de kwaliteit van je werk, zoals te veel spatten of kromtrekken. Als deze problemen bij het laserlassen u bekend voorkomen, dan bent u niet de enige. Bekijk deze gids voor het oplossen van problemen bij handheld laserlassen. We hopen dat uw laserlasprobleem er misschien tussen zit.

Hoewel laserlassen snel en nauwkeurig is, kunnen er problemen optreden die leiden tot bekende laserdefecten.

In dit artikel worden de 15 meest voorkomende handheld laserdefecten besproken. We zullen de redenen voor deze problemen uitleggen en oplossingen proberen te vinden. Blijf dus op de hoogte en laten we beginnen.

15 Veelvoorkomende handheld laserdefecten en probleemoplossing

Er zijn verschillende redenen waarom laserlassen fout kan gaan. Als dit je eerste klus is, kun je tegen een aantal problemen aanlopen. Deze problemen ontstaan door een gebrek aan kennis, vaardigheid en onderhoud.

We zullen deze defecten hieronder een voor een bespreken. Je zult dan de mogelijke redenen erachter begrijpen.

Defecten bij laserlassen #1 Scheuren in lassen

Scheuren zijn breuken in de lasnaad, vaak kraterscheuren genoemd. Het vormt een ernstig risico voor de structurele integriteit. Scheuren kunnen vaak dwars, in de lengterichting of aan het uiteinde van de lasnaad worden aangetroffen.

Er zijn twee soorten scheuren: warme en koude scheuren. Hete scheuren ontstaan meestal wanneer het basismetaal boven de 1000 graden Celsius wordt verhit. Koude scheuren daarentegen ontstaan door weersveranderingen.

Redenen:

- Extreme gewrichtskracht

- Onjuiste lastechnieken

- Snelle koeling

- Verkeerd lasdraadmateriaal

Problemen met laserlassen oplossen:

Je hoeft alleen maar de juiste lastechnieken te volgen. Vergeet niet om de lasverbinding geleidelijk af te laten koelen. Het belangrijkste is dat je het juiste materiaal voor de handlaserdraad kiest. Zorg ervoor dat de lasdraad compatibel is met het werkmetaal. Populaire lasdraadmaterialen zijn aluminium, BeCu, H-13, roestvrij staal en P-20. Je kunt ook een warmtebehandeling voor en na het lassen toepassen.

Laserdefecten #2 Ondersnijding

De ondersnijding ziet eruit als een groef of holte langs de gelaste teen. Dit laserdefect doet zich meestal voor op het basismetaaloppervlak. Het vertoont een holle inzinking naast de lasnaad. Uiteindelijk ontstaat er een breuk die de structurele stabiliteit van de las kan verzwakken.

Oorzaken:

Overmatige hitte is de belangrijkste oorzaak van deze handheld laserlasproblemen. Soms kunnen deze defecten ook ontstaan door een onjuiste lassnelheid. Als de snelheid te hoog is, kan het vloeibare metaal zich niet herverdelen. Wanneer het vloeibare metaal stolt, ontstaat er een ondersnijding.

Problemen met laserlassen oplossen:

- Correcte lasparameters kunnen de beste oplossing zijn voor dit probleem. Pas de lasinstellingen en de energiedichtheid aan.

- Zorg voor voldoende gasafscherming om oxidatie tegen te gaan.

Lasergelaste onvolkomenheden #3 Poreusheid of huidmondjes

Bij laserlassen verwijst porositeit naar de kleine gaatjes of belletjes in het gelaste metaal. Het wordt ook wel huidmondjes genoemd. Poreusheid maakt de lassen meestal zwakker en de structuur minder stabiel.

Redenen:

Porositeit ontstaat voornamelijk door oppervlaktevervuiling. Snelle koeling van het laserlassen houdt gassen vast die tijdens het proces ontstaan. Dit gas vormt voornamelijk de poriën.

Problemen met laserlassen oplossen:

- Reinig de basismetalen voor het laserlassen.

- Zorg ervoor dat de verbindingen goed zijn voorbereid om te voorkomen dat er gas wordt ingesloten.

- U kunt ook terugspoelmethoden gebruiken en de richting van de gasstroom aanpassen om dit probleem te beperken.

Laserdefecten #4 Overlap

Overlappingsfouten ontstaan wanneer er zich te veel materiaal ophoopt aan de randen van de verbinding. Dit extra materiaal kan richels maken langs de lasnaadopening van het metaal. Deze laserglasproblemen zien er misschien uit als oneffenheden, maar kunnen de lasverbinding verzwakken.

Redenen:

Een lage lassnelheid is een van de meest waarschijnlijke oorzaken van overlapfouten. Bij langzaam lassen heeft meer gesmolten metaal de neiging zich op te bouwen.

Problemen met laserlassen oplossen:

- Pas de lasparameters aan voor de juiste lassnelheid.

- Zorg voor een nauwkeurige passing en uitlijning van de verbindingen.

Laserdefecten #5 Onvolledige fusie

Soms zie je lijnen langs de lasnaad. Deze situatie toont aan dat de materialen niet correct versmolten zijn. Deze fout wordt meestal onvolledige versmelting genoemd. Het gebeurt door de incompatibiliteit van het toevoegmateriaal, waardoor de verbinding tussen de werkende metalen verzwakt.

Redenen:

Een van de belangrijkste redenen voor deze fout bij het laserlassen is onvolledige inbranding. In dit geval is de mismatch van het toevoegmateriaal ook een cruciale reden. Andere problemen, zoals te snel lassen of het niet goed richten van de laserstraal, zijn het vermelden waard.

Problemen met laserlassen oplossen:

- Eerst en vooral moet je de juiste vulmaterialen kiezen.

- Verander de instellingen van de laser. Dit zorgt ervoor dat je lasermachine genoeg vermogen heeft om te lassen.

- Verlaag de lassnelheid.

- Houd het metalen oppervlak altijd schoon.

Laserdefecten #6 Overmatig spatten of spatten

Spatten of spatten is een van de meest voorkomende problemen bij handheld laserlassen. Het is de uitstoot van metaaldruppels of deeltjes buiten het lasgebied. Spatten of spatten veroorzaken onregelmatigheden in het oppervlak. Het verspilt ook het toevoegmateriaal.

Redenen:

De belangrijkste reden voor dit probleem is het vuile metaaloppervlak. De aanwezigheid van onzuiverheden op het werkstuk kan leiden tot meer spatten. Spatten kunnen het gevolg zijn van sterke verdamping van metaal bij een hoge energiedichtheid. Verkeerd beschermgas en verkeerde laserinstellingen zijn ook noemenswaardig.

Problemen met laserlassen oplossen:

- Reinig het oppervlak van het basismetaal. Zorg ervoor dat er geen onzuiverheden zijn voor het lassen.

- Gebruik een geschikt beschermgas. In dit geval moet je de juiste stroomsnelheid en samenstelling kennen om het lasbad te beschermen.

- Pas de laserinstellingen aan voor een optimale uitvoer.

Laserdefecten #7 Slakinsluiting

Slakkeninsluiting kan worden gedefinieerd als het insluiten van vaste niet-metalen materialen. Voorbeelden hiervan zijn verontreinigingen, vloeimiddel en oxiden. Je kunt donkere of ongelijke lijnen of ruimtes in de lasnaad aantreffen. De grootte en locatie van deze lijnen of ruimtes zijn verschillend. Maar als ze er zijn, verzwakt dat de zuiverheid en sterkte van de las.

Redenen:

- Onjuiste reiniging en de aanwezigheid van verontreiniging op het oppervlak

- Te hoge lassnelheid

Problemen met laserlassen oplossen:

Om ervoor te zorgen dat er geen verontreiniging optreedt, moet je de werkstukken goed schoonmaken. Je kunt echter de lasparameters aanpassen om de snelheid en inbranding te regelen. Je kunt het metaaloppervlak slijpen om de lasnaad met slakinsluitsels te verwijderen.

Laserdefecten #8 gestapelde rand

Dit laserlasprobleem wordt veroorzaakt door te snel te gaan. Wanneer gesmolten metaal begint uit te harden en niet goed kan worden herverdeeld, vormt het gestapelde randen. Dit gebeurt ook door grote spleten in de lasermontage. Je kunt dit probleem snel herkennen aan de vorming van een opstaande rand langs de las.

Redenen:

- Een hoge lassnelheid verhindert een goede herverdeling van het metaal.

- Grote gaten in de assemblage maken het moeilijker om gesmolten metaal te krijgen.

Problemen met laserlassen oplossen:

- Optimaliseer de instellingen voor vermogen en snelheid. Het zorgt voor een goede energieverdeling.

- Minimaliseer de grootte van de assemblagegaten. Het verbetert de stroming van gesmolten metaal en voorkomt gestapelde randvorming.

Laserdefecten #9 Vervorming

Vervorming bij het lassen betekent dat de vorm of grootte van het gelaste voorwerp is veranderd of vervormd. Dit gebeurt meestal door thermische spanning. Hierdoor kun je veranderingen in de vorm of uitlijning zien. Veel voorkomende tekenen zijn kromtrekken, buigen of verdraaien van het materiaal.

Redenen:

Wanneer metalen snel verhit of afgekoeld worden, zetten ze ongelijkmatig uit en krimpen ze. Deze laserlasproblemen doen zich meestal voor bij dunnere materialen. Materialen die niet bij elkaar passen en verschillende thermische eigenschappen hebben, kunnen ook vervorming veroorzaken. Onjuiste fixatie is een andere oorzaak van dit probleem.

Problemen met laserlassen oplossen:

- Houd het werkstuk stevig op zijn plaats.

- Zorg voor een gecontroleerd koelsysteem.

Laserdefecten #10 HAZ-kwesties

HAZ staat voor Heat Affected Zone (Warmte beïnvloede zone). Zoals de naam al aangeeft, verwijst het naar het gebied rondom de las. HAZ-kwesties kunnen een aanzienlijke thermische verandering hebben. Na het lassen kun je zichtbare vervorming of kromtrekken zien. Dit duidt op overmatige warmte-inbreng en thermische stress.

Redenen:

- Te veel warmte inbrengen tijdens het lassen

- De laserinstellingen niet correct regelen

- Slechte materiaalkeuze

- Niet genoeg koeling

Problemen met laserlassen oplossen:

- Het optimaliseren van de laserinstellingen kan u helpen de HAZ-zorgen te verminderen.

- Je kunt ook het juiste beschermgas en de juiste opstelling van het mondstuk gebruiken.

- Selecteer materialen met een hogere thermische geleidbaarheid.

- Verbeter de koeltechnieken, zoals blussen met water of luchtkoeling.

Laserdefecten #11 Onvolledige penetratie

Onvolledige inbranding is een veelvoorkomend defect bij laserlassen. Het treedt op wanneer de lasnaden niet de volledige dikte doordringen. Vaak zijn er zichtbare openingen aan de basis van de lasnaad. Deze defecten zijn een belangrijke oorzaak van onvolledige fusie.

Redenen:

- Onvoldoende laservermogen

- Ongeschikte laserlasparameters

- De materiaaldikte kan groter zijn dan zou moeten.

- Verkeerde uitlijning van de metalen onderdelen

Problemen met laserlassen oplossen:

Je kunt de juiste laserinstellingen vinden voor verschillende metaalsoorten en -diktes. Zorg er ook voor dat de laserstraal goed is gericht om goed te kunnen doordringen. Zorg er altijd voor dat de metalen onderdelen correct zijn uitgelijnd.

Laserdefecten #12 Lasinstorting of verzakken

Zoals de naam al aangeeft, treedt instorten of verzakken van een las op wanneer het midden van een las zakt. Vaak zie je een depressie of holte in de lasnaad. Dit probleem belemmert niet alleen de esthetiek, maar ook structurele zwakheden.

Redenen:

Een lage lassnelheid is de belangrijkste oorzaak van dit laserlasprobleem. Het smeltbad wordt groot en breed als de lassnelheid te laag is. Als gevolg daarvan zakt het smeltbad naar beneden, wat instortingen en kraters veroorzaakt.

Problemen met laserlassen oplossen:

- Lasparameters optimaliseren voor de juiste energiedichtheid.

- Regel de warmte-invoer om overmatig smelten te voorkomen.

Laserdefecten #13 Lasafwijking

Dit defect verwijst naar de verkeerde uitlijning van het laserlassen. Hoe vind je dit defect bij laserlassen? Je kunt zoeken naar vormen die niet symmetrisch zijn of verbindingen die niet op één lijn liggen met de geplande verbindingsbanen. Dit tast de structurele integriteit aan en leidt tot voortijdig falen.

Redenen:

- Laseroptiek is niet goed uitgelijnd.

- Er is een trilling tijdens het proces.

- De lasopstelling kan instabiel zijn.

- Mogelijk hebt u uw apparaat niet correct gekalibreerd.

Problemen met laserlassen oplossen:

- Zorg altijd voor de juiste uitlijning van de laseroptiek.

- Probeer de oorzaak van de trillingen in je apparaat te achterhalen. Neem de nodige maatregelen om deze trilling te verminderen.

- Kalibreer je machine elke keer voordat je gaat lassen.

Laserdefecten #14 Inconsistente laskwaliteit

Zie je variaties in het uiterlijk, de sterkte of de integriteit van lassen? Maakt uw laserlassen ongelijke lasparelprofielen? Heb je verschillende inbranddieptes? Dit zijn veelvoorkomende tekenen van inconsistente laskwaliteitsproblemen.

Oorzaken:

- Inconsistente stroom- of energie-instellingen.

- Veranderingen in de eigenschappen van het materiaal of de toestand van het oppervlak.

- Slechte stroming van beschermend gas.

Problemen met laserlassen oplossen:

- Tijdens het lassen blijven de stroom- en energie-instellingen hetzelfde.

- Houd de eigenschappen van het materiaal consistent en het oppervlak schoon.

- Kalibreer je apparaat vaak.

Laserdefecten #15 Lasresten

Lasresidu is de opeenhoping van ongewenst spul, zoals vonken of puin, op het oppervlak van de las of in het gebied eromheen. Meestal zorgt dit ervoor dat de las er slecht uitziet en zelfs niet goed blijft zitten.

Oorzaken:

De belangrijkste oorzaak van dit probleem is een hoog laservermogen of onjuiste parameters. Spatten of spatten zijn één resultaat. Vervuiling van het werkstuk is echter ook een oorzaak van lasresten. Bovendien kan slechte gasafscherming ervoor zorgen dat vuil uit de lucht in contact komt met het lasbad. Ten slotte kunnen oliën, roest of coatings ook de laskwaliteit verstoren en residu vormen.

Problemen met laserlassen oplossen:

- Laserparameters aanpassen, zoals vermogen, snelheid en energiedichtheid.

- Reinig het oppervlak van het metaal.

- Zorg voor een goede gasstroom.

Hoe laserdefecten opsporen?

Er zijn veel manieren om lasdefecten te vinden, behalve er gewoon naar kijken. Deze testmethoden zijn standaard in de productiesector. Ze geven meestal aan of de lasparel sterk is en geen gebreken vertoont.

Visuele inspectie

De eenvoudigste en meest gebruikte methode is visuele inspectie. Je kunt controleren op scheuren, poreusheid of onregelmatigheden in de lasnaad.

Penetrant testen

Bij deze methode wordt een penetrantoplossing op het lasoppervlak aangebracht. Deze vloeibare penetrant sijpelt in de oppervlaktebrekende defecten. Later kan het defect met behulp van UV-licht gemakkelijk worden vastgesteld.

Echografie

Je kunt ook geluidsgolven met een hoge frequentie gebruiken om interne defecten op te sporen. Deze methode analyseert de grootte, vorm en locatie van de defecten.

Radiografie

Deze methode maakt gebruik van röntgenstralen of gammastralen om de defecten op te sporen. Er wordt meestal een beeld geproduceerd op een radiografische film. Deze methode is effectief voor het opsporen van holtes, insluitsels of onvolledige versmelting.

Wervelstroomtests

Deze methode maakt gebruik van elektromagnetische inductie om oppervlaktedefecten op te sporen. Het is ideaal voor het testen van scheuren, overlappingen, naden en holtes.

Testen met magnetische deeltjes

MPT-testen zijn geschikt voor ferromagnetische materialen. Deze methode magnetiseert het lasgebied en brengt magnetische deeltjes aan. Wanneer gebreken het magnetische veld onderbreken, verzamelen de deeltjes zich daar.

Lektests

Deze methode detecteert lekken in afgedichte lassen. Hierbij wordt het onderdeel onder druk gezet met een gas of vloeistof. Je kunt de drukval waarnemen. Als er drukverlies is, betekent dit dat er lekken zijn.

Test van lasbreuk

Bij deze methode wordt de las afgebroken om de inwendige structuur te controleren. Deze test onthult onvolledige versmelting of gebrek aan inbranding.

Hardheidstest

Deze methode meet de hardheid van de las en het omringende materiaal. Het helpt je om zachte plekken te vinden.

Veelgestelde vragen

Wat is het grootste gevaar voor een lasser tijdens het laserlassen?

UV-straling is de grootste zorg bij laserlassen. Draag een veiligheidsbril om je ogen tegen deze UV-stralen te beschermen. Traditionele methoden zoals MIG of TIG produceren metaaldampen, wat gezondheidsrisico's met zich meebrengt. Bij laserlassen hoef je je daar echter geen zorgen over te maken.

Bovendien werkt laserlassen met strak gefocuste lichtstralen, die minder vonken en verdwaalde stralen produceren. Deze eigenschap vermindert het risico op brand en explosiegevaar op de werkplek.

Welke lasfout is het ernstigst?

De meeste mensen zijn het erover eens dat scheuren het ergste is wat er kan gebeuren bij laserlassen. Onder spanning kunnen ze zich verspreiden en uiteindelijk een catastrofale fout veroorzaken. Daarnaast kan het ook aanzienlijke veiligheidsrisico's met zich meebrengen in verschillende industriële omgevingen. Zorg er dus altijd voor dat je de juiste technieken gebruikt bij het lassen. Vergeet tot slot niet om een geschikt toevoegmateriaal te gebruiken, zoals aluminium, BeCu of H-13.

Wat is G in lassen?

Bij lassen is "G" meestal het groeflassymbool. Het geeft het specifieke type lasnaadconfiguratie aan. Vierkante, V- of U-vormen zijn enkele andere lasnaadconfiguraties. Het groeflassymbool helpt lassers om de gewenste lasvorm te begrijpen.

Laatste gedachte

De 15 bovengenoemde laserdefecten zijn de meest voorkomende. Je moet echter twee dingen doen om al deze defecten te elimineren.

Stel eerst de laserparameters in. Dit is een cruciaal onderdeel van je laserlasproces. Leer de aanbevolen instellingen voor verschillende materialen. Je kunt ook contact opnemen met onze klantenservice voor meer informatie.

Bereid je werkstuk vervolgens goed voor. Reinig het om verontreinigingen te verwijderen die defecten kunnen veroorzaken. Je kunt hiervoor verschillende reinigingsmethoden gebruiken.

Als je nog steeds defecten vindt, is je handheld laserlasapparaat misschien niet geschikt voor je werk. Daarom is het kiezen van een geschikt laserlasapparaat cruciaal. Bij handheld laserlassen moet je rekening houden met drie primaire factoren.

Houd bij het kiezen van een geschikt laserlasapparaat rekening met de behoeften van je project. Met wat voor soort materiaal ga je werken? Hoe zit het met de diktes? Wat voor laskwaliteit zoek je? Op basis van deze informatie kun je het juiste laservermogen, de juiste straalafgifte en de juiste bedieningsfuncties kiezen.

Ken vervolgens de merken. Zorg er altijd voor dat de fabrikant de beste klantenondersteuning biedt, zoals ZL techniek. Tot slot moeten de kosten worden afgewogen tegen de productiviteit op lange termijn.

Neem vandaag nog contact met ons op voor deskundig advies over laserlasoplossingen. Laat ons u helpen uw lasprocessen te optimaliseren. Ons team van experts helpt u graag verder.