Inleiding:

Lasertechnologie is zeer efficiënt, nauwkeurig en breed toepasbaar. Het heeft geleidelijk de traditionele verwerkingstechnologie vervangen en is een ideale keuze geworden voor de productie-industrie. Laserlassen is momenteel het snelst groeiende proces. Deze trend zal de iteratie waarschijnlijk verder versnellen, vooral met de populariteit van handheld laserlasmachines. Hoe gebruik je een laserlasapparaat? Dit artikel geeft je diepgaande antwoorden.

Een laserlasser gebruiken - volg deze stappen

De volgende stappen zijn een algemene richtlijn voor het gebruik van een laserlasapparaat. De specifieke werkmethodes kunnen variëren afhankelijk van het model laserlasapparaat en de kenmerken van de betreffende werkstukken.

-

Voorbereiding

Zorg ervoor dat het werkgebied schoon en netjes is en dat alle veiligheidsmaatregelen zijn getroffen, zoals het dragen van beschermende brillen en handschoenen. Zorg er ook voor dat de laserapparatuur goed werkt.

-

De apparatuur instellen

Sluit het laserlasapparaat aan op de stroombron en zet de stroomschakelaar aan. Raadpleeg de gebruikershandleiding van het lasapparaat en stel de parameters van de apparatuur in volgens de specificaties, zoals vermogen, golflengte, brandpuntsafstand, enz.

-

De werkstukken voorbereiden

Plaats het te lassen werkstuk op de werkbank en zorg ervoor dat de positie en hoek correct zijn. Reinig het oppervlak van het werkstuk om olie, stof of onzuiverheden te verwijderen.

-

Lijn de laspunten uit

Gebruik het uitlijnapparaat of de laserpointer van het lasapparaat om de laserstraal uit te lijnen met de laspunten. Zorg ervoor dat de positie en richting van de laspunten correct zijn.

-

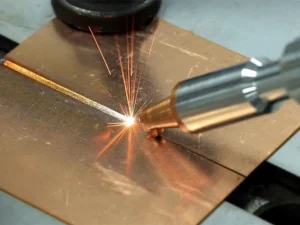

Start het lasproces

Gebruik het besturingssysteem van het laserlasapparaat om de laserstraal uit te zenden en het lasproces te starten. Bewaak de temperatuur, snelheid en andere parameters tijdens het lassen en pas zo nodig aan.

-

Inspecteer de laskwaliteit

Gebruik na het lassen inspectie-instrumenten of controleer visueel de kwaliteit van de las. Controleer of de sterkte, de dichtheid en het uiterlijk van de las aan de eisen voldoen. Voer indien nodig nabewerkingen en verfijningen uit.

-

Schakel de apparatuur uit

Schakel na het laswerk de stroomschakelaar van het laserlasapparaat uit en volg de bedieningsprocedures van de apparatuur voor reiniging en onderhoud.

Veiligheidsmaatregelen bij het gebruik van een laserlasapparaat

Lees voor het gebruik van een laserlasapparaat de gebruikershandleiding grondig door en volg de instructies op. Geef voorrang aan veiligheidsmaatregelen tijdens het gebruik.

1. Controleer de werkstatus van de onderdelen van de lasmachine.

Controleer voor het lassen of alle onderdelen van de laserlasmachine normaal werken. Controleer na het lassen de lasmachine en de werkplek om verborgen gevaren te elimineren en de veiligheid en ongevallen te voorkomen.

2. Vermijd laserstraling.

Directe bestraling of een sterke reflectie van de laserstraal veroorzaakt het verbranden van brandbare materialen en leidt tot brand. Bovendien bevat de laser duizenden tot tienduizenden volt hoogspanning, wat verwondingen door elektrische schokken kan veroorzaken. Daarom mag alleen getraind personeel de laserlasmachine bedienen. Het optische pad van de laser moet volledig omsloten zijn met metaal om directe bestraling te voorkomen. De laserlaswerkbank moet ook afgeschermd zijn om straling te voorkomen.

3. Bescherm je ogen.

De vermogensdichtheid van de laser die wordt gebruikt bij het lassen met een laserlasmachine is zeer hoog en de straal is zeer dun, waardoor deze gemakkelijk schade kan toebrengen aan de ogen en de huid. Bescherm daarom uw ogen tijdens het laserlassen. Operators op locatie moeten een laserspecifieke veiligheidsbril dragen.

4. Bescherm je lichaam.

Directe bestraling van de huid met laser veroorzaakt brandwonden op de huid en de langetermijneffecten van diffuse reflectie leiden ook tot huidveroudering, ontstekingen en huidkankerlaesies bij de operator. Operators op locatie moeten werkkleding dragen om de impact van diffuse reflectie te verminderen.

Vergeleken met traditionele lasprocessen heeft laserlassen voordelen:

- Goede procesbesturing: Besturings- en sensorsystemen van bewerkingsmachines detecteren procesparameters en zorgen voor kwaliteit.

- Hoge precisie: Laserlassen heeft een hoge lasprecisie en controle, kan fijne lassen maken en is geschikt voor toepassingen die een hoge laskwaliteit vereisen.

- Contactloos lassen: Laserlassen is een contactloos lasproces dat geen mechanische spanning of vervorming van het lasmateriaal veroorzaakt en geschikt is voor toepassingsscenario's met hoge eisen aan materiaalbeschadiging.

- Kleine warmte-invloed: De warmte-inbreng van laserlassen is klein, de lokale verwarmingssnelheid is snel en het warmte beïnvloede gebied is klein, wat materiaalvervorming en het ontstaan van gasporiën vermindert.

Multifunctionele toepassingen van lasers

De klant heeft handheld laserlasmachines nodig die geschikt zijn voor verschillende industrieën en toepassingen.

Hij kan koper en aluminium lassen, inclusief sterk reflecterende materialen. Hij kan ongelijke materialen met verschillende thermische eigenschappen lassen, zoals staal, aluminium, koper en roestvast staal. Hij kan ook vrij schakelen tussen twee veelvoorkomende lasprocessen: draadvullassen en autogeen lassen. Als lasertoestel is het hanteren van een verscheidenheid aan gangbare materialen en lasprocessen een van de basisvereisten.

In de moderne productie is lassen een belangrijk proces voor het verbinden van metalen en het creëren van stabiele en duurzame structuren. Traditionele lastechnieken zoals booglassen en argonbooglassen zijn standaard verwerkingsmethoden geworden in lichte en zware industrieën zoals lucht- en ruimtevaart, schepen, railvervoer, kantoormeubilair, reclame en decoratie, etc. Met de vooruitgang van wetenschap en technologie is laserlassen een nieuwe standaard geworden voor het lassen in industriële toepassingen zoals nieuwe energiebatterijen vanwege de voordelen van hoge laskwaliteit, kleine warmte-beïnvloede zone en hoge flexibiliteit.