Inleiding:

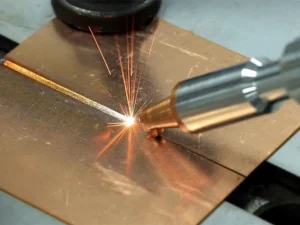

Laserlassen is een geavanceerde lastechnologie met hoge energiebundels. Het heeft een hoge energiedichtheid van de warmtebron, een hoge lassnelheid en een kleine lasvervorming. Het lasproces is gemakkelijk te integreren, automatiseren en flexibel.

Laserlasmachines worden veel gebruikt in industriële processen en vervangen geleidelijk de traditionele lasmethoden. Waar wordt laserlassen voor gebruikt?

Waar wordt laserlassen voor gebruikt?

Op dit moment wordt de technologie van het laserlassen veel gebruikt in verschillende takken van de industrie.

1. Nieuwe energiebatterij

Het kan worden toegepast op vierkante, cilindrische, soft-pack batterijcelverbindingen en shell verpakkingslassen. De accu wordt gedemonteerd met behulp van een lasermarkeermachine.

2. Hardware voor huishoudelijke apparaten

Het wordt veel gebruikt in aluminium, roestvrij staal, ijzer, metaal, kunststof en andere materialen. Het wordt voornamelijk gebruikt in wasmachines, koelkasten, airconditioners en andere huishoudelijke hardware-industrieën.

3. Auto-industrie

Lasertechnologie kan worden gebruikt voor het lasersnijden en -lassen van onderdelen in de auto-industrie. Zoals wijzerplaten voor auto's, kleppen, zuigerveren, cilinderpakkingen, uitlaatpijpen, filters, airbaggeneratoren voor auto's, enz.

4. Elektronische apparatuur

Laserbewerking is een contactloze bewerkingsmethode zonder mechanische extrusie. Het is bijzonder geschikt voor bewerkingen in de elektronica-industrie, zoals laserlassen en lasermarkeren van transformatoren, glasvezelconnectoren, sensoren, schakelaars, enz.

5. Juwelenindustrie

Machines voor laserlassen van sieraden worden voornamelijk gebruikt voor het vullen van gaatjes, puntlassen van gaatjes en reparatielassen van gouden en zilveren sieraden.

6. Schimmelindustrie

Vanwege de fijnheid en kleine impact op materialen is laserlassen geschikt voor matrijzen en machines met hoge precisieproductie. Zoals precisiereparatie van plastic mallen, rubberen mallen, stempelmallen, gietmallen, smeedmallen en draadtrekmatrijzen.

Voordelen van laserlassen

1. Breed scala aan toepassingen

Het wordt veel gebruikt in de auto-, staal-, luchtvaart-, elektronica-, chemische, machine- en andere industrieën. Vergeleken met traditioneel lassen, kan laserlassen materialen en producten lassen zoals roestvrij staal, aluminiumlegeringen, digitale producten, enz.

2. Hoge energiedichtheid

De brandpuntdiameter is zeer klein nadat de krachtige laserstraal is gefocusseerd. De vermogensdichtheid is hoog, tot 105 - 108 W/cm2, wat meerdere orden van grootte hoger is dan booglassen. Het kan materiaal met een hoge hardheid, hoge brosheid, hoog smeltpunt en hoge sterkte lassen.

3. Hoge laskwaliteit

Een grotere lasdiepte kan worden verkregen door het kleine-gat-effect tijdens het lassen. De lasnaad heeft een dichte structuur en een hoge sterkte.

4. Kleine materiaalvervorming

Laserlassen heeft extreem hoge opwarm- en afkoelsnelheden. De kristallisatiesnelheid is tientallen keren hoger dan die van het algemene fusielassen. De warmte-beïnvloede zone is klein, de materiaalvervorming is gering en er is geen nabewerking nodig.

5. Ongelijke materialen kunnen worden gelast

Het kan ongelijksoortige of dezelfde metalen materialen met hoge smeltpunten, hoge thermische geleidbaarheid en grote verschillen in fysische eigenschappen lassen.

6. Contactloze verwerking

Er zijn geen problemen zoals het verliezen en vervangen van gereedschap, energiebesparing en geen vervuiling.

7. Flexibele lasmethoden

De laserstraal is eenvoudig te geleiden en kan in verschillende richtingen worden getransformeerd. De energie van de laserstraal kan nauwkeurig worden geregeld. En de bewegingssnelheid is instelbaar. In combinatie met CAD/CAM of robots kan het een multifunctioneel laserbewerkingssysteem vormen met hoge lassnelheid, hoge efficiëntie en eenvoudige automatisering.

De ontwikkeling van laserlastechnologieën

Met het voortschrijden van de tijd ontwikkelt ook de laserlastechnologie zich voortdurend. De volgende technologieën helpen het toepassingsgebied uit te breiden en het automatische besturingsniveau te verbeteren.

1. Vuldraad laserlassen

Laserlassen vult de lasdraad over het algemeen niet. De montagespleet van het lasstuk is erg hoog, wat soms moeilijk te garanderen is in de werkelijke productie. Door gebruik te maken van lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast lasergelast. Als er bijvoorbeeld geen lasdraad wordt gebruikt voor een plaat van een aluminiumlegering met een dikte van 2 mm, moet de spleet tussen de platen nul zijn om een goede vervorming te krijgen.

2. Laserlassen met straalrotatie

Het roteren van de laserstraal voor het lassen kan ook de vereisten voor het monteren van het lasstuk en het centreren van de laserstraal aanzienlijk verminderen. Wanneer bijvoorbeeld 2 mm dikke platen van gelegeerd staal met hoge sterkte aan elkaar worden gelast, mag de spleet tussen de naden toenemen van 0,14 mm tot 0,25 mm, terwijl voor 4 mm dikke platen de spleet mag toenemen van 0,23 mm tot 0,30 mm. De toegestane fout in de uitlijning van het middelpunt van de balk en het middelpunt van de las is verhoogd van 0,25 mm naar 0,5 mm.

3. Laserlaskwaliteit online detectie en controle

Het gebruik van plasmalicht, geluid en ladingssignalen om het laserlasproces te detecteren is recentelijk een populair onderzoeksonderwerp geworden in binnen- en buitenland. Enkele onderzoeksresultaten hebben het niveau van gesloten regelkring bereikt.

Conclusie:

Met de hoogenergetische bundelfocusmethode kan laserlassen diep doordringen en snel lassen. Deze zijn moeilijk te bereiken bij andere lasprocessen tijdens het lasproces. De praktijk heeft bewezen dat laserlassen een breed toepassingsgebied heeft in de verwerkende industrie.