導入:

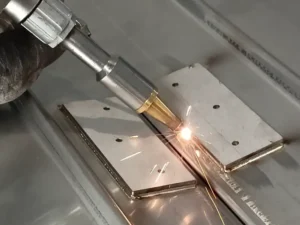

ハンドヘルド レーザー溶接作業の欠陥についてサポートが必要ですか? 溶接にひび割れ、穴、または不完全な融合がありますか? 作業の品質に問題があり、スパッタが多すぎたり、反りが多すぎたりしているのに気づいたことがあるかもしれません。これらのレーザー溶接の問題に見覚えがある場合は、あなただけではありません。このハンドヘルド レーザー溶接のトラブルシューティング ガイドを確認してください。レーザー溶接の問題がこれらの 1 つであることを願っています。

レーザー溶接は高速かつ正確ですが、既知のレーザー溶接欠陥につながる問題が発生する可能性があります。

この記事では、最も一般的なハンドヘルド レーザー溶接の欠陥 15 個を取り上げます。これらの問題の原因を説明し、解決策を探ります。それでは、引き続きご連絡ください。それでは始めましょう。

ハンドヘルドレーザー溶接の一般的な欠陥とトラブルシューティング 15 個

レーザー溶接が失敗する理由はさまざまです。これが初めての作業である場合、いくつかの問題に遭遇する可能性があります。これらの問題は、知識、スキル、メンテナンスの不足が原因で発生します。

以下では、これらの欠陥について一つずつ説明します。そうすれば、その背後にある考えられる理由が理解できるでしょう。

レーザー溶接欠陥 #1 溶接部の割れ

クラックは溶接ビードの破損で、クレータークラックとも呼ばれます。構造の完全性に重大なリスクをもたらします。横方向、縦方向、またはビードの端にクラックが頻繁に発生します。

クラックには、高温クラックと低温クラックの 2 種類があります。高温クラックは、一般的に母材が 1000 度以上に加熱されたときに発生します。一方、低温クラックは、天候の変化によって発生します。

理由:

- 極めて優れた関節強度

- 不適切な溶接技術

- 急速冷却

- 不適切な溶接ワイヤ材質

レーザー溶接のトラブルシューティング:

適切な溶接技術に従うだけで十分です。接合部が徐々に冷却されるようにしてください。最も重要なのは、適切なハンドヘルド レーザー溶接ワイヤ材料を選択することです。溶接ワイヤが作業金属と互換性があることを確認してください。一般的な溶接ワイヤ材料は、アルミニウム、BeCu、H-13、ステンレス鋼、P-20 です。溶接前および溶接後の熱処理を適用することもできます。

レーザー溶接欠陥 #2 アンダーカット

アンダーカットは、溶接された先端部に沿った溝またはくぼみのように見えます。このレーザー溶接欠陥は、通常、母材の表面に発生します。溶接接合部の横に凹状のくぼみが見られます。最終的には、溶接の構造的安定性を弱める可能性のある破損が発生します。

原因:

過度の熱が、ハンドヘルド レーザー溶接の問題の主な原因です。場合によっては、溶接速度が適切でないために、これらの欠陥が発生することもあります。速度が速すぎると、液体金属が再分配されません。液体金属が固化すると、アンダーカットが発生します。

レーザー溶接のトラブルシューティング:

- 正しい溶接パラメータを設定することが、この問題に対するレーザー溶接の最も優れたトラブルシューティングになります。溶接設定とエネルギー密度を調整します。

- 酸化を防ぐために適切なガスシールドがあることを確認してください。

レーザー溶接欠陥 #3 気孔または気孔

レーザー溶接では、多孔性とは溶接金属内の小さな穴または気泡を指します。気孔と呼ばれることもあります。多孔性があると、通常、溶接が弱くなり、構造が不安定になります。

理由:

気孔は主に表面の汚染により発生します。レーザー溶接を急速に冷却すると、プロセス中に発生したガスが閉じ込められます。このガスが主に気孔を形成します。

レーザー溶接のトラブルシューティング:

- レーザー溶接の前に母材を清掃してください。

- ガスが閉じ込められないようにジョイントが正しく準備されていることを確認してください。

- この問題を軽減するために、バックパージ方法を使用し、ガスの流れの方向を調整することもできます。

レーザー溶接欠陥 #4 オーバーラップ

オーバーラップ欠陥は、接合部の端に過剰な材料が蓄積すると発生します。この余分な材料により、金属の接合部ギャップに沿って隆起が生じる可能性があります。これらのレーザー溶接の問題は隆起のように見えるかもしれませんが、溶接接合部を弱める可能性があります。

理由:

溶接速度が遅いことが、オーバーラップ欠陥の最も可能性の高い原因の 1 つです。溶接速度が遅いと、溶融金属が多く蓄積される傾向があります。

レーザー溶接のトラブルシューティング:

- 正しい溶接速度を確保するために溶接パラメータを調整します。

- 正確なジョイントのフィットアップと位置合わせを保証します。

レーザー溶接欠陥 #5 不完全な融合

溶接接合部に線が見える場合があります。この状況は、材料が正しく融合しなかったことを示しています。この欠陥は通常、不完全融合と呼ばれます。これは、充填材の不適合性によって発生し、作業金属間の結合が弱まります。

理由:

このレーザー溶接欠陥の主な原因の 1 つは、不完全な浸透です。この場合、充填材の不一致も重大な原因です。溶接が速すぎる、レーザー ビームの焦点が正しく合っていないなどの他の問題も言及する価値があります。

レーザー溶接のトラブルシューティング:

- まず、そして最も重要なのは、適切な充填材を選択することです。

- レーザーの設定を変更します。これにより、レーザーマシンに溶接に十分なパワーがあるかどうかがわかります。

- 溶接速度を下げます。

- 金属表面は常に清潔に保ってください。

レーザー溶接欠陥 #6 過剰な飛散またはスパッタ

スパッタやスプラッシュは、よく見られる最も一般的なハンドヘルド レーザー溶接の問題の 1 つです。これは、溶接領域外に金属の液滴や粒子が放出されることです。スパッタやスプラッシュにより、表面に凹凸が生じます。また、フィラー材料も無駄になります。

理由:

この問題の主な原因は、金属表面の汚れです。ワークピースに不純物が存在すると、スパッタが増加する可能性があります。スパッタは、高エネルギー密度での金属の激しい蒸発によって発生することがあります。シールドガスとレーザーの設定が間違っていることも原因の 1 つです。

レーザー溶接のトラブルシューティング:

- 母材の表面を清掃します。溶接前に不純物がないことを確認してください。

- 適切なシールドガスを使用します。この場合、溶接プールを保護するために適切な流量と組成を知っておく必要があります。

- 最適な出力を得るためにレーザー設定を調整します。

レーザー溶接欠陥 #7 スラグ混入

スラグの混入は、固体の非金属材料が閉じ込められている状態と定義できます。考えられる例としては、汚染物質、フラックス、酸化物などがあります。溶接ビードに暗い線や不均一な線、またはポケットが見つかることがあります。これらの線やスペースのサイズと場所は異なります。しかし、それらが存在すると、溶接の純度と強度が弱まります。

理由:

- 不適切な清掃と表面の汚染の存在

- 溶接速度が速すぎる

レーザー溶接のトラブルシューティング:

汚染が起こらないようにするには、ワークピースを適切に洗浄する必要があります。ただし、溶接パラメータを調整して速度と溶け込みを制御することもできます。金属表面を研磨して、スラグが混入した溶接継ぎ目を除去することもできます。

レーザー溶接欠陥 #8 スタックエッジ

このレーザー溶接の問題は、溶接速度が速すぎるために発生します。溶融金属が硬化し始めて適切に再分配できなくなると、エッジが積み重なります。また、ジョイントアセンブリのギャップが大きい場合にも発生します。溶接部に沿ってエッジが盛り上がっているのを見ると、この問題をすぐに特定できます。

理由:

- 溶接速度が速いと、適切な金属の再分配が妨げられます。

- アセンブリ内の大きな隙間により、溶融金属を得るのが難しくなります。

レーザー溶接のトラブルシューティング:

- 電力と速度の設定を最適化します。適切なエネルギー配分を保証します。

- アセンブリギャップのサイズを最小限に抑えます。これにより、溶融金属の流れが強化され、スタックエッジの形成が防止されます。

レーザー溶接欠陥 #9 変形

溶接変形とは、溶接対象物の形状やサイズが変化または歪んでいることを意味します。これは通常、熱応力によって発生します。このため、形状や配置に何らかの変化が見られる場合があります。一般的な兆候としては、材料の反り、曲がり、ねじれなどがあります。

理由:

金属は、急激に加熱または冷却されると、不均一に膨張したり収縮したりします。このようなレーザー溶接の問題は、通常、薄い材料で発生します。材料が一致せず、熱特性が異なる場合も、変形の原因となります。不適切な固定も、この問題のもう 1 つの原因です。

レーザー溶接のトラブルシューティング:

- ワークピースをしっかりと固定します。

- 制御された冷却システムを確保します。

レーザー溶接欠陥 #10 HAZ の問題

HAZ は熱影響部 (Heat Affected Zone) の略です。名前が示すように、溶接部周辺の領域を指します。HAZ の問題は、重大な熱変化を引き起こす可能性があります。溶接後、目に見える歪みや反りが見られる場合があります。これは、過剰な熱入力と熱応力を示しています。

理由:

- 溶接中に熱を加えすぎる

- レーザー設定を正しく制御していない

- 材料の選択が悪かった

- 冷却が不十分

レーザー溶接のトラブルシューティング:

- レーザー設定を最適化すると、HAZ の懸念を軽減できます。

- 適切なシールドガスとノズル設定を使用することもできます。

- 熱伝導率の高い材料を選択してください。

- 水冷や空冷などの冷却技術を改善します。

レーザー溶接欠陥 #11 不完全な溶け込み

不完全な溶け込みは、レーザー溶接の一般的な欠陥です。これは、溶接継ぎ目が厚さ全体を貫通していない場合に発生します。溶接ジョイントの根元に目に見える隙間が見つかることがよくあります。これらの欠陥は、不完全な融合の大きな原因です。

理由:

- レーザー出力不足

- 不適切なレーザー溶接パラメータ

- 材料の厚さが、必要以上に厚い可能性があります。

- 金属部品のずれ

レーザー溶接のトラブルシューティング:

さまざまな金属の種類と厚さに応じた適切なレーザー設定を見つけることができます。また、レーザー ビームが適切に貫通するように正しく焦点を合わせてください。金属部品が常に正しく揃っていることを確認してください。

レーザー溶接欠陥 #12 溶接部の崩壊または陥没

名前が示すように、溶接部の中央が沈下すると溶接部の崩壊または沈下が発生します。溶接ビードに陥没や凹みが見られることがよくあります。この問題は美観を損なうだけでなく、構造上の弱点にもなります。

理由:

レーザー溶接の問題の主な原因は、溶接速度が遅いことです。溶接速度が遅すぎると、溶融池が大きく広くなります。その結果、溶接中心が沈み、崩壊やクレーターが発生します。

レーザー溶接のトラブルシューティング:

- 適切なエネルギー密度を得るために溶接パラメータを最適化します。

- 過度の溶融を防ぐために熱入力を制御します。

レーザー溶接欠陥 #13 溶接偏差

この欠陥は、レーザー溶接の位置ずれを指します。レーザー溶接でこの欠陥を見つけるにはどうすればよいでしょうか? 対称でない形状や、計画された接合経路と一致していない接続を探すことができます。これにより、構造の完全性が損なわれ、早期の故障につながります。

理由:

- レーザー光学系が正しく調整されていません。

- 処理中に振動が発生します。

- 溶接設定が不安定な可能性があります。

- デバイスを正しく調整していない可能性があります。

レーザー溶接のトラブルシューティング:

- レーザー光学系の適切な位置合わせを常に確認してください。

- デバイスの振動の原因を突き止め、振動を軽減するために必要な手順を実行してください。

- 溶接する前に必ず機械を校正してください。

レーザー溶接欠陥 #14 溶接品質のばらつき

溶接部の外観、強度、または完全性にばらつきが見られますか? レーザー溶接によってビード プロファイルが不均一になっていませんか? 溶け込み深さにばらつきがありますか? これらは、溶接品質の不一致の問題の一般的な兆候です。

原因:

- 電力またはエネルギー設定が一貫していません。

- 材料の特性または表面の状態の変化。

- 保護ガスの流れが悪い。

レーザー溶接のトラブルシューティング:

- 溶接中、電力とエネルギーの設定は同じままです。

- 素材の特徴を一定に保ち、表面を清潔に保ちます。

- デバイスを頻繁に調整してください。

レーザー溶接欠陥 #15 溶接残渣

溶接残留物とは、溶接部の表面またはその周囲に火花や破片などの不要な物質が蓄積したものです。ほとんどの場合、溶接部の見た目が悪くなり、溶接が維持できなくなることもあります。

原因:

この問題の主な原因は、レーザー出力が高すぎるか、パラメータが不適切であることです。スパッタや飛沫は、その 1 つの結果です。ただし、ワークピースの汚染も溶接残留物の原因となります。さらに、ガスシールドが不十分だと、空気中の破片が溶接プールと相互作用する可能性があります。最後に、油、錆、コーティングも溶接品質を妨げ、残留物を形成する可能性があります。

レーザー溶接のトラブルシューティング:

- 出力、速度、エネルギー密度などのレーザー パラメータを調整します。

- 金属の表面をきれいにします。

- 適切なガスの流れを確保します。

レーザー溶接の欠陥を検出するにはどうすればいいですか?

溶接欠陥を見つけるには、単に見る以外にも多くの方法があります。これらのテスト方法は製造業では標準的です。通常、溶接ビードが強く、欠陥がないかどうかがわかります。

目視検査

最も簡単で一般的な方法は目視検査です。溶接ビードに亀裂、多孔性、または不規則性がないか確認できます。

浸透探傷試験

この方法では、浸透液を溶接面に塗布します。この液体浸透液は表面の破損欠陥に浸透します。その後、紫外線を使用して欠陥を簡単に特定できます。

超音波

高周波音波を使用して内部欠陥を検出することもできます。この方法では、欠陥のサイズ、形状、位置を分析します。

放射線検査

この方法では、X 線またはガンマ線を使用して欠陥を見つけます。通常、放射線フィルム上に画像を生成します。この方法は、空隙、介在物、または不完全な融合を検出するのに効果的です。

渦電流検査

この方法は、電磁誘導を利用して表面の欠陥を検出します。亀裂、重なり、継ぎ目、空隙の検査に最適です。

磁性粒子検査

MPT 試験は強磁性材料に適しています。この方法では、溶接部分を磁化し、磁性粒子を適用します。欠陥によって磁場が遮断されると、そこに粒子が集まります。

リークテスト

この方法は、密閉された溶接部の漏れを検出します。ガスまたは液体でコンポーネントを加圧します。圧力低下を観察できます。圧力低下がある場合は、漏れがあることを意味します。

すみ肉溶接破断試験

この方法では、溶接部を破壊して内部構造を確認します。このテストにより、不完全な融合や溶け込み不足が明らかになります。

硬度試験

この方法は、溶接部と周囲の材料の硬度を測定します。これにより、軟弱な部分を見つけるのに役立ちます。

よくある質問

レーザー溶接中に溶接工にとって最も危険なことは何ですか?

レーザー溶接を扱う場合、紫外線が最も大きな懸念事項です。紫外線から目を保護するには、安全メガネを着用してください。MIG や TIG などの従来の方法では金属煙が発生し、健康に危険を及ぼします。しかし、レーザー溶接を扱う場合、その心配はありません。

さらに、レーザー溶接は焦点を絞った光線で行われるため、火花や迷走光線が少なくなり、作業現場での火災や爆発の危険性が軽減されます。

最も深刻な溶接欠陥はどれですか?

レーザー溶接で起こりうる最悪の事態はひび割れであることに、ほとんどの人が同意しています。ひび割れはストレス下で広がり、最終的には壊滅的な故障を引き起こす可能性があります。さらに、いくつかの産業環境では重大な安全上のリスクをもたらす可能性もあります。したがって、溶接するときは常に適切な技術を使用していることを確認してください。最後に、アルミニウム、BeCu、H-13 などの適切なフィラーを使用することを忘れないでください。

溶接におけるGとは何ですか?

溶接では、「G」は通常、開先溶接記号です。これは、特定のタイプの溶接ジョイント構成を示します。他の溶接ジョイント構成には、四角形、V 字形、または U 字形があります。開先溶接記号は、溶接工が目的の溶接形状を理解するのに役立ちます。

最終的な考え

上で述べた 15 種類のレーザー溶接欠陥は最も一般的なものです。ただし、これらすべての欠陥を排除するには、2 つのことを行う必要があります。

まず、レーザー パラメータを調整します。これはレーザー溶接プロセスの重要な部分です。さまざまな材料の推奨設定を確認してください。詳細については、カスタマー サポートにお問い合わせください。

次に、ワークピースを正しく準備します。 欠陥の原因となる汚染物質を除去するために、ワークピースを洗浄します。 これには、さまざまな洗浄方法があります。

それでも欠陥が見つかる場合は、ハンドヘルド レーザー溶接装置が作業に適していない可能性があります。したがって、適切なレーザー溶接機を選択することが重要です。ハンドヘルド レーザー溶接では、3 つの主な要素を考慮する必要があります。

適切なレーザー溶接装置を選択するときは、プロジェクトのニーズを考慮してください。どのような種類の材料を扱いますか? 材料の厚さはどのくらいですか? どのような溶接品質を求めますか? これらの情報に基づいて、適切なレーザー出力、ビームの伝達、および制御機能を選択できます。

次に、ブランドについて知っておきましょう。メーカーが最高の顧客サポートを提供しているかどうかを常に確認してください。 ZLテック最後に、コストは長期的な生産性とバランスを取る必要があります。

レーザー溶接ソリューションに関する専門家のアドバイスについては、今すぐお問い合わせください。溶接プロセスの最適化をお手伝いします。当社の専門家チームがいつでも喜んでお手伝いいたします。