導入:

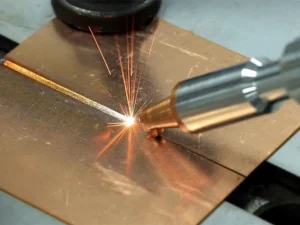

レーザー溶接は、高度な高エネルギービーム溶接技術です。熱源エネルギー密度が高く、溶接速度が速く、溶接変形が小さいという特徴があります。溶接プロセスは、統合、自動化、柔軟性を簡単に実現できます。

レーザー溶接機は工業加工で広く使用されており、徐々に従来の溶接方法に取って代わっています。では、レーザー溶接は何に使用されているのでしょうか?

レーザー溶接は何に使用されますか?

現在、レーザー溶接技術はさまざまな産業分野で広く利用されています。

1. 新エネルギーバッテリー

角型、円筒型、ソフトパック電池セルの接続やシェルパッケージの溶接に適用できます。パワーバッテリーパックはレーザーマーキングマシンを使用して分解されます。

2. 家電ハードウェア

アルミニウム、ステンレス、鉄、金属、プラスチックなどの材料に広く使用されており、主に洗濯機、冷蔵庫、エアコンなどの家電ハードウェア業界で使用されています。

3. 自動車産業

レーザー技術は、自動車産業における部品のレーザー切断や溶接に使用できます。自動車のダイヤル、バルブ、ピストンリング、シリンダーガスケット、排気管、フィルター、自動車のエアバッグジェネレータなど。

4. 電子機器

レーザー加工は、機械的な押し出しを生じない非接触加工法であり、変圧器、光ファイバーコネクタ、センサー、スイッチなどのレーザー溶接やレーザーマーキングなど、電子産業における加工に特に適しています。

5. 宝飾品業界

ジュエリーレーザー溶接機は主に、金や銀のジュエリーの穴埋め、穴のスポット溶接、補修溶接に使用されます。

6. 金型産業

レーザー溶接は、その微細性と材料への影響の少なさから、プラスチック金型、ゴム金型、スタンピング金型、鋳造金型、鍛造金型、伸線金型などの精密修復など、金型や高精度機械の製造業界に適しています。

レーザー溶接の利点

1. 幅広い用途

自動車、鉄鋼、航空宇宙、電子、化学、機械などの業界で広く使用されています。従来の溶接と比較して、レーザー溶接はステンレス鋼、アルミニウム合金、デジタル製品などの材料や製品を溶接できます。

2. 高いエネルギー密度

高出力レーザービームを集束させた後の焦点径は非常に小さく、出力密度は最大105~108W/cm2と高く、アーク溶接より数桁高い。高硬度、高脆性、高融点、高強度の材料を溶接できる。

3. 高い溶接品質

溶接時の小孔効果により、より大きな溶接深さが得られ、溶接継ぎ目は緻密な構造と高い強度を備えています。

4. 材料の変形が小さい

レーザー溶接は加熱・冷却速度が非常に速く、結晶化速度は一般的な溶融溶接の数十倍です。熱影響部が小さく、材料の変形も小さく、後加工も必要ありません。

5. 異種材料の溶接が可能

融点が高く、熱伝導率が高く、物理的特性が大きく異なる異種または同一の金属材料を溶接できます。

6. 非接触処理

工具の紛失や交換などの問題がなく、エネルギーを節約し、汚染もありません。

7. 柔軟な溶接方法

レーザービームは誘導しやすく、さまざまな方向に変換できます。レーザービームのエネルギーを正確に制御でき、移動速度も調整可能です。CAD/CAMやロボットと組み合わせることで、溶接速度が速く、効率が高く、自動化が容易な多機能レーザー加工システムを形成できます。

レーザー溶接技術の発展

時代の進歩に伴い、レーザー溶接技術も絶えず発展しており、以下の技術は応用範囲の拡大と自動制御レベルの向上に役立ちます。

1. 充填ワイヤーレーザー溶接

レーザー溶接では、一般的に溶接ワイヤが充填されません。溶接部の組み立てギャップは非常に大きく、実際の生産では保証が難しい場合があります。フィラーワイヤレーザー溶接を使用すると、組み立てギャップの要件を大幅に削減できます。たとえば、厚さ2mmのアルミニウム合金板にフィラーワイヤを使用しない場合、良好な成形を得るには、板間のギャップをゼロにする必要があります。

2. ビーム回転レーザー溶接

溶接時にレーザービームを回転させると、溶接部の組み立てとビームの中心合わせの要件も大幅に軽減されます。たとえば、厚さ 2 mm の高強度合金鋼板を突合せ接合する場合、継ぎ目間の隙間は 0.14 mm から 0.25 mm に増加できますが、厚さ 4 mm の板の場合は、隙間は 0.23 mm から 0.30 mm に増加できます。ビームの中心と溶接の中心の位置合わせの許容誤差は 0.25 mm から 0.5 mm に増加します。

3. レーザー溶接品質のオンライン検出と制御

プラズマ光、音、電荷信号を利用してレーザー溶接プロセスを検出することは、最近国内外で注目されている研究テーマとなっており、いくつかの研究成果は閉ループ制御のレベルに達しています。

結論:

レーザー溶接は、高エネルギービームの集束方法により、溶接プロセス中に他の溶接プロセスでは実現が難しい深い溶け込みと迅速な溶接を実現できます。実践により、レーザー溶接は加工業界で幅広い用途があることが証明されています。