導入:

レーザー切断は、正確で効率的な切断ソリューションを提供し、さまざまな業界で不可欠な技術となっています。レーザー切断に関して、一般的な 2 つの技術は、チューブ レーザー切断とシート レーザー切断です。どちらもレーザーを使用しますが、両者の間には大きな違いがあります。この記事では、これらの違いについて説明し、特定のニーズに最適な技術を理解できるようにします。

違い チューブとシートのレーザー切断

1. ワークピースの形状

チューブレーザー切断とシートレーザー切断の主な違いの 1 つは、ワークピースの形状です。チューブレーザー切断は円筒形または管状の物体を対象とし、シートレーザー切断は平らなシートを扱います。この基本的な違いは、切断機のセットアップと操作に影響します。

-

チューブレーザー切断

チューブレーザー切断は、さまざまな形状やサイズのチューブやパイプの切断に重点を置いています。この技術は、自動車、航空宇宙、建設などの業界でよく使用されています。高出力のレーザービームを使用することで、チューブレーザー切断はチューブの壁を正確に切断し、複雑な形状やデザインを作成できます。排気システム、ロールケージ、構造部品など、複雑な切断が必要な用途に最適です。

-

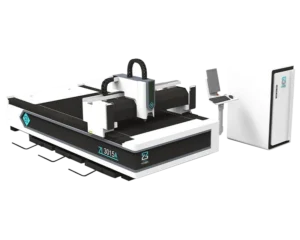

シートレーザー切断

プレートレーザー切断は主に平らな金属板を切断するために使用され、ステンレス鋼、炭素鋼、アルミニウム合金、およびその他のさまざまな金属材料を切断できます。レーザー切断機が広く普及する前は、金属板の成形は主にスタンピング、火炎切断、プラズマ切断などに依存していました。この技術は、製造、看板、電子機器などの業界で広く使用されています。金属板のレーザー切断では、レーザービームを使用して材料を気化または溶融し、きれいで正確な切断を実現します。ブラケット、ケース、装飾などの複雑なデザインの部品の製造に適しています。

どちらの方法も切断にレーザー技術を利用しています。主な違いは切断する材料の形状にあります。チューブ レーザー切断は円筒形の物体の加工に適しており、シート レーザー切断は平らな材料に最適です。

2. 切断工程

レーザーパイプ切断機による切断の基本的な概念は、レーザーシート切断機のそれとあまり変わりません。

レーザーパイプ切断機は、主に標準的な金属パイプ(角鋼、長方形パイプ、ステンレス鋼角パイプなど)、アルミニウム合金プロファイル(チャンネル鋼、アングル鋼など)に使用され、一部の特殊形状のパイプもレーザー切断されます。チューブレーザー切断では、レーザービームがチューブの長さに沿って移動しながらチューブを回転させ、360度の切断が可能になります。

一方、シートレーザー切断では、プログラムされた切断経路に沿って、レーザービームを平らなシート上で移動させます。切断面は、レーザー放射を吸収して熱し、溶解するほぼ垂直な面で構成されています。切断技術のこの違いにより、機能と制限が異なります。したがって、精度、速度、効率の点で、高効率、高エネルギー、高柔軟性を備えたレーザー切断技術が、板金加工業界にとって唯一の選択肢です。

3. 切断速度の比較

パイプをレーザー切断する場合、切断品質を高めるには、切断速度を一定の範囲内に抑える必要があります。切断速度が遅すぎると、パイプの表面に過度の熱が蓄積され、熱影響部が大きくなり、切断継ぎ目が広くなり、排出されたホットメルト材料が切断面を焼き、切断面が粗くなります。

切断速度が速くなると、パイプの円周上のスリットの平均幅が狭くなり、切断するパイプの直径が小さいほど、この影響は顕著になります。切断速度が速くなると、レーザーの動作時間が短くなり、パイプに吸収される総エネルギーが減少し、パイプの先端の温度が低下し、スリットの幅が狭くなります。切断速度が速すぎると、パイプが切断されなかったり、連続的に切断されたりすることがあります。これは、全体的な切断品質に影響します。

レーザーの出力は、レーザー機器が板を切断する速度に影響し、レーザー機器の切断速度は板の切断品質に影響します。レーザー出力の特定の条件下では、最適な切断速度の範囲があります。速度が速すぎたり遅すぎたりすると、切断材料の表面の平坦性に影響します。

-

切断速度が速すぎる

1. レーザー光線と材料が短時間接触するため、切断不能となり火花が飛ぶ可能性があります。

2. 切り離せる領域もありますが、切り離せない領域もあります。

3. 切断部全体の剥離を引き起こします。

4. その結果、下図に示すように、プレートを時間内に切断できず、切断部分に斜めの線が現れ、下部に溶けた汚れが発生します。

-

切断速度が遅すぎる

1. 材料とレーザーの相互作用時間が長くなり、切断プレートが過度に溶解し、切断部分が粗くなります。

2. 切断スリットがそれに応じて広くなり、小さな丸い角や鋭い角で焼き過ぎが発生し、理想的な切断効果が得られなくなります。

3. 切断効率が低く、生産能力に影響します。

-

切断速度の判断方法

適切な切断速度:切断火花が上から下まで広がり、切断面は滑らかで、下部にスラグがありません。

切断速度が速すぎる:切断火花が傾きます。

切断速度が遅すぎるため、切断火花は拡散せず、数も少なく、凝縮しているように見えます。

4. 機械の応用

さらに、チューブ レーザー切断とシート レーザー切断の用途は大きく異なります。チューブ レーザー切断は、曲線や不規則な形状を必要とする用途によく使用されますが、シート レーザー切断は、直線のエッジと平面を持つ部品の製造に最適です。これらの違いを理解することは、特定のプロジェクトに適した手法を選択する上で非常に重要です。

結論:

結論として、チューブとシートのレーザー切断は、それぞれの利点と用途を持つ 2 つの異なる技術です。チューブのレーザー切断は複雑な形状のチューブやパイプの切断に優れており、シートのレーザー切断は平らな金属シートに最適です。これら 2 つの技術の違いを理解することで、情報に基づいた決定を下し、ニーズに最も適した切断方法を選択できます。