導入:

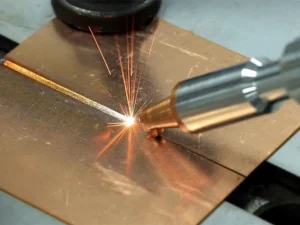

レーザー技術は高効率、高精度、幅広い用途があり、徐々に伝統的な加工技術に取って代わり、製造業にとって理想的な選択肢となっています。その中でも、レーザー溶接は現在最も急速に成長しているプロセスです。この傾向は、特にレーザー溶接の人気により、反復をさらに加速させる可能性があります。 ハンドヘルドレーザー溶接機では、レーザー溶接機はどのように使用すればよいのでしょうか? この記事では、詳細な回答を提供します。

レーザー溶接機の使い方 - 以下の手順に従ってください

以下の手順はレーザー溶接機を使用するための一般的なガイドラインです。具体的な操作方法は、レーザー溶接機のモデルやワークピースの特性に応じて異なる場合があります。

-

準備

作業エリアが清潔で整頓されていること、保護メガネや手袋の着用など、すべての安全対策が講じられていることを確認してください。また、レーザー機器が正常に機能していることを確認してください。

-

機器のセットアップ

レーザー溶接機を電源に接続し、電源スイッチをオンにします。溶接機のユーザーマニュアルを参照して、出力、波長、焦点距離などの仕様に応じて機器のパラメータを調整します。

-

ワークピースを準備する

溶接するワークピースを作業台に置き、位置と角度が正しいことを確認します。ワークピースの表面を清掃して、油、ほこり、不純物を取り除きます。

-

溶接点を合わせる

レーザー溶接機の位置合わせ装置またはレーザーポインターを使用して、レーザービームを溶接ポイントに合わせます。溶接ポイントの位置と方向が正しいことを確認します。

-

溶接プロセスを開始する

レーザー溶接機の制御システムを使用して、レーザービームの放射を開始し、溶接プロセスを開始します。溶接中の温度、速度、その他のパラメータを監視し、必要に応じて調整します。

-

溶接品質を検査する

溶接が完了したら、検査ツールを使用するか、目視で溶接の品質を検査します。溶接の強度、密度、外観が要件を満たしていることを確認します。必要に応じて、溶接後の処理と改良を実行します。

-

機器をシャットダウンする

溶接作業が終了したら、レーザー溶接機の電源スイッチをオフにし、機器の操作手順に従って清掃とメンテナンスを行ってください。

レーザー溶接機を使用する際の安全上の注意事項

レーザー溶接機を使用する前に、必ず取扱説明書をよく読み、その内容に従ってください。操作中は安全上の注意事項を最優先にしてください。

1.溶接機部品の動作状態を確認します。

溶接前に、レーザー溶接機の各部が正常に作動しているかどうかを確認します。作業後は、溶接機と作業現場を点検し、隠れた危険を排除して、安全と無事故を確保します。

2. レーザー照射を避けてください。

レーザー光の直接照射や強い反射は可燃物の燃焼を引き起こし、火災につながります。また、レーザーには数千から数万ボルトの高電圧があり、感電による傷害を引き起こす可能性があります。そのため、レーザー溶接機の操作は訓練を受けた人員のみが行うことができます。レーザーの光路システムは、直接照射を防ぐために金属で完全に囲む必要があります。レーザー溶接作業台も放射線照射を避けるためにシールドする必要があります。

3. 目を保護します。

レーザー溶接機の溶接に使用されるレーザーのパワー密度は非常に高く、ビームは非常に細いため、人間の目や皮膚に損傷を与えやすいため、レーザー溶接作業中は目を保護する必要があります。現場の作業者は、レーザー専用の保護メガネを着用する必要があります。

4. 身体を守る。

レーザーが皮膚に直接照射されると、皮膚に火傷を引き起こし、また、拡散反射の長期的な影響により、作業者の皮膚の老化、炎症、皮膚がんの病変も引き起こします。現場での作業者は、拡散反射の影響を軽減するために作業服を着用する必要があります。

従来の溶接プロセスと比較して、レーザー溶接には次のような利点があります。

- 優れたプロセス制御: 工作機械の制御とセンサー システムがプロセス パラメータを検出し、品質を確保します。

- 高精度: レーザー溶接は溶接精度と制御能力が高く、微細な溶接を実現でき、高い溶接品質が求められる用途に適しています。

- 非接触溶接: レーザー溶接は、溶接材料に機械的ストレスや変形を引き起こさない非接触溶接プロセスであり、材料の損傷に対する要件が高いアプリケーションシナリオに適しています。

- 熱影響が小さい:レーザー溶接の入熱は小さく、局所加熱速度は速く、熱影響領域は小さいため、材料の変形やガス孔の発生が少なくなります。

レーザー溶接機の多機能アプリケーション

顧客は、さまざまな業界や用途に適したハンドヘルドレーザー溶接機を必要としています。

反射率の高い材料を含む銅やアルミニウムを溶接できます。鋼、アルミニウム、銅、ステンレス鋼など、熱特性の異なる異種材料を溶接できます。また、ワイヤフィラー溶接と自溶溶接という 2 つの一般的な溶接プロセスを自由に切り替えることもできます。レーザーツールとして、さまざまな一般的な材料と溶接プロセスに対応できることは、基本的な要件の 1 つです。

現代の製造業において、溶接は金属を接合し、安定した耐久性のある構造物を作成するための重要なプロセスです。アーク溶接やアルゴンアーク溶接などの従来の溶接技術は、航空宇宙、船舶、鉄道輸送、オフィス家具、広告、装飾などの軽工業と重工業の標準的な加工方法となっています。科学技術の進歩に伴い、レーザー溶接は、溶接品質が高く、熱影響部が小さく、柔軟性が高いという利点があるため、新エネルギー電池などの産業用途における溶接の新しい標準となっています。