Introduzione:

Esistono molti settori e campi per le applicazioni di pulizia laser. In base alla classificazione dei laser, la pulizia laser può essere suddivisa in pulizia laser a impulsi e continua. Diversi metodi di pulizia laser hanno i loro vantaggi. Macchina per la pulizia laser a impulsi o continua, qual è la differenza? Questo articolo ti darà la risposta.

Pulizia laser continua

-

Principio di funzionamento

Per prima cosa, comprendiamo il principio di funzionamento. La luce di pompaggio emessa dalla sorgente di pompaggio viene accoppiata al mezzo di guadagno tramite uno specchio. Poiché il mezzo di guadagno è una fibra drogata con terre rare, la luce di pompaggio viene assorbita. E gli ioni di terre rare che assorbono l'energia dei fotoni possono generare una transizione di livello energetico e realizzare l'inversione del numero di particelle. Le particelle invertite passano attraverso il risonatore, passano dallo stato eccitato allo stato fondamentale, rilasciano energia e formano un'uscita laser stabile. Il vantaggio più grande è che può emettere luce in modo continuo.

-

Applicazioni

Nelle applicazioni di pulizia laser vere e proprie, i laser a fibra continua sono raramente utilizzati. Ma ci sono anche un piccolo numero di applicazioni, come alcune grandi strutture in acciaio, condotte, ecc. A causa del grande volume e della rapida dissipazione del calore, i requisiti per il danno al substrato non sono elevati e possono essere selezionati i laser continui.

Pulizia laser a impulsi

-

Principio di funzionamento

La macchina per la pulizia laser a impulsi utilizza raggi laser pulsati ad alta energia e alta frequenza per riscaldare e raffreddare istantaneamente la superficie dell'oggetto. Ciò può formare un gradiente di temperatura istantaneo e uno stress termico. Gli inquinanti e i rivestimenti a strato sottile vengono staccati dalla superficie. Il principio è quello di generare alta temperatura e alta pressione istantaneamente tramite irradiazione a breve termine e ad alta energia di impulsi laser, evaporare o frantumare rapidamente gli inquinanti e ottenere effetti di pulizia.

-

Applicazioni

Le macchine per la pulizia laser a impulsi sono ampiamente utilizzate in vari settori, come la produzione di automobili, apparecchiature elettroniche, aerospaziale, ecc. Possono rimuovere vari contaminanti come vernice, ossidi, ecc. La pulizia laser a impulsi ha le caratteristiche di alta energia e breve tempo di azione. Quindi è adatta per la pulizia di oggetti con elevati requisiti di superficie.

Macchina per la pulizia laser a impulsi VS macchina per la pulizia laser continua

La pulizia laser a impulsi e continua sono due diversi tipi di sistemi di pulizia laser utilizzati per rimuovere contaminanti o ossidi da varie superfici. Ecco un confronto tra i due tipi:

Macchina per la pulizia laser a impulsi:

- In una macchina per la pulizia laser a impulsi, il raggio laser viene emesso in impulsi brevi con elevata potenza di picco. Ogni impulso dura per una durata molto breve, in genere nell'ordine dei nanosecondi.

- L'elevata potenza di picco dell'impulso laser consente la rimozione dei contaminanti tramite un processo chiamato ablazione laser. L'energia laser vaporizza rapidamente lo strato superficiale del contaminante, causandone l'espulsione dalla superficie.

- I laser a impulsi sono efficaci per rimuovere dalle superfici strati spessi e resistenti di contaminanti, come ruggine, vernice o ossidazione.

- Possono essere regolati per erogare diverse durate degli impulsi, energie degli impulsi e frequenze di ripetizione, consentendo un controllo preciso del processo di pulizia.

- I laser a impulsi vengono spesso utilizzati in applicazioni in cui è richiesta un'ondata di energia intensa e controllata per pulire efficacemente la superficie.

- Il processo di pulizia con laser a impulsi può essere più aggressivo. L'intensità del laser può potenzialmente danneggiare superfici sensibili o delicate se non opportunamente controllata.

Macchina per la pulizia laser continua:

- In una macchina per la pulizia laser continua, il raggio laser viene emesso ininterrottamente in un flusso costante, senza alcuna interruzione o pulsazione.

- I laser continui funzionano a un livello di potenza costante, solitamente nell'ordine dei watt o dei kilowatt, garantendo un effetto di pulizia duraturo.

- Il raggio laser continuo viene utilizzato per riscaldare e vaporizzare i contaminanti sulla superficie, rimuovendoli.

- I laser continui sono efficaci per attività di pulizia da leggere a moderate, come la rimozione di sottili strati di sporco, olio o rivestimenti.

- Sono spesso utilizzati in applicazioni in cui è richiesto un processo di pulizia più delicato e controllato. Ciò evita di danneggiare o alterare l'integrità della superficie.

- I laser continui possono offrire velocità di elaborazione più elevate rispetto ai laser a impulsi grazie alla loro emissione continua.

Macchina per la pulizia laser a impulsi o continua: come scegliere?

A parità di potenza, l'efficienza di pulizia dei laser a impulsi è molto più elevata di quella dei laser continui. Allo stesso tempo, i laser a impulsi consentono un migliore controllo dell'apporto di calore, impedendo il surriscaldamento o la micro-fusione del substrato.

I laser continui hanno un vantaggio di prezzo. Il divario di efficienza con i laser pulsati può essere colmato utilizzando laser ad alta potenza. Tuttavia, l'apporto di calore della luce ad alta potenza è maggiore e anche il danno al substrato aumenterà.

Pertanto, c'è una differenza essenziale tra i due nelle applicazioni. Per applicazioni che richiedono elevata precisione, controllo rigoroso dell'aumento della temperatura del substrato e substrati non distruttivi, come gli stampi, si dovrebbero selezionare i laser pulsati. Per alcune grandi strutture in acciaio e condotte, si possono utilizzare laser continui. Il loro grande volume e la rapida dissipazione del calore, i requisiti per i danni al materiale di base non sono elevati.

Parametri di ottimizzazione e analisi strutturale

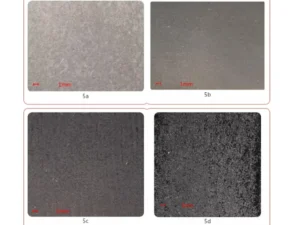

1. Confronto delle condizioni di pulizia macroscopiche

a. I risultati dei parametri ottimali per la pulizia dello strato di vernice sulla superficie della lega di alluminio con luce pulsata sono mostrati nella Figura 5a. I risultati dei parametri ottimali per la pulizia dello strato di vernice sulla superficie della lega di alluminio con luce continua sono mostrati nella Figura 5b.

Dopo la pulizia con luce pulsata, lo strato di vernice sulla superficie del campione è completamente rimosso. La superficie del campione appare di un bianco metallico e non vi è quasi alcun danno al substrato del campione. Dopo la pulizia con luce continua, lo strato di vernice sulla superficie del campione è stato completamente rimosso. Ma la superficie del campione appariva grigio-nera e il substrato mostrava anche micro-fusione. Pertanto, è più probabile che l'uso di luce continua causi danni al substrato rispetto alla luce pulsata.

b. I risultati dei parametri ottimali per la pulizia dello strato di vernice sulla superficie in acciaio al carbonio con luce pulsata sono mostrati nella Figura 5c. I risultati dei parametri ottimali per la pulizia dello strato di vernice sulla superficie in acciaio al carbonio con luce continua sono mostrati nella Figura 5d.

Dopo la pulizia con luce pulsata, lo strato di vernice sulla superficie del campione viene completamente rimosso. La superficie del campione appare grigio-nera e il danno al substrato del campione è piccolo. Dopo la pulizia con luce continua, anche lo strato di vernice sulla superficie del campione viene completamente rimosso, ma la superficie del campione è di un nero scuro. Si può vedere intuitivamente che c'è un grande fenomeno di rifusione sulla superficie del campione. Pertanto, l'uso della luce continua ha maggiori probabilità di causare danni al substrato rispetto alla luce pulsata.

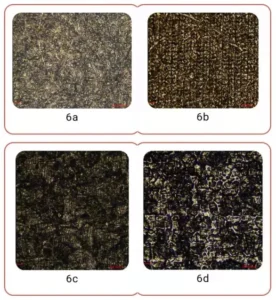

2. Confronto della morfologia microscopica

Dalla Figura 6a, si può vedere che dopo aver pulito lo strato di vernice sulla superficie della lega di alluminio con luce pulsata, la vernice sulla superficie del campione è stata completamente rimossa. E ci sono pochi danni sulla superficie del campione senza linee laser. Mentre si usa la luce continua per pulire la superficie del campione, anche la vernice viene completamente rimossa come mostrato nella Figura 6b. Ma sulla superficie del campione compaiono gravi rifusioni e linee laser.

Dalla Figura 6c, si può vedere che dopo aver pulito lo strato di vernice sulla superficie dell'acciaio al carbonio con luce pulsata. La vernice sulla superficie del campione è stata completamente rimossa e la superficie del campione è relativamente liscia dopo la pulizia con pochi danni. Tuttavia, la superficie del campione viene pulita con luce continua come mostrato nella Figura 6d e la vernice viene completamente rimossa. Ma la superficie del campione presenta un grave fenomeno di rifusione e la superficie del campione è irregolare.

Conclusione:

La scelta tra la macchina per la pulizia laser a impulsi e quella continua dipende da diversi fattori. Tra questi rientrano il tipo e lo spessore dei contaminanti, il materiale da pulire, la velocità di pulizia desiderata e la sensibilità della superficie. È importante considerare questi fattori e consultare degli esperti per determinare il tipo più adatto per un'applicazione specifica.