Introducción:

Existen muchas industrias y campos para las aplicaciones de limpieza láser. Según la clasificación de los láseres, la limpieza láser puede dividirse en limpieza láser por pulsos y continua. Los diferentes métodos de limpieza láser tienen sus ventajas. Máquina de limpieza láser de pulso VS continua, ¿cuál es la diferencia? Este artículo le dará la respuesta.

Limpieza láser continua

-

Principio de funcionamiento

En primer lugar, entendamos el principio de funcionamiento. La luz de bombeo emitida por la fuente de bombeo se acopla al medio de ganancia a través de un espejo. Como el medio de ganancia es una fibra dopada con elementos de tierras raras, la luz de bombeo es absorbida. Y los iones de tierras raras que absorben la energía del fotón pueden generar una transición de nivel de energía y realizar la inversión del número de partículas. Las partículas invertidas atraviesan el resonador, pasan del estado excitado al estado de reposo, liberan energía y forman una salida láser estable. La mayor ventaja es que puede emitir luz de forma continua.

-

Aplicaciones

En las aplicaciones reales de limpieza por láser, rara vez se utilizan láseres de fibra continua. Pero también hay un pequeño número de aplicaciones, como algunas grandes estructuras de acero, tuberías, etc. Debido al gran volumen y a la rápida disipación del calor, los requisitos para dañar el sustrato no son elevados, por lo que pueden seleccionarse láseres continuos.

Limpieza por láser de impulsos

-

Principio de funcionamiento

La máquina de limpieza por láser pulsado utiliza rayos láser pulsados de alta energía y alta frecuencia para calentar y enfriar instantáneamente la superficie del objeto. Esto puede formar un gradiente de temperatura instantáneo y estrés térmico. Los contaminantes y los revestimientos de capa fina se desprenden de la superficie. El principio es generar alta temperatura y alta presión de forma instantánea mediante la irradiación a corto plazo y de alta energía de pulsos láser, evaporar o aplastar rápidamente los contaminantes y conseguir efectos de limpieza.

-

Aplicaciones

Las máquinas de limpieza por láser de pulso son ampliamente utilizadas en varias industrias, como la fabricación de automóviles, equipos electrónicos, aeroespacial, etc. Puede eliminar diversos contaminantes como pintura, óxidos, etc. La limpieza por láser de pulso tiene las características de alta energía y corto tiempo de acción. Por lo tanto, es adecuada para limpiar objetos con grandes requisitos de superficie.

Máquina de limpieza láser de impulsos VS Máquina de limpieza láser continua

La limpieza por láser pulsado y continuo son dos tipos diferentes de sistemas de limpieza por láser utilizados para eliminar contaminantes u óxidos de diversas superficies. He aquí una comparación de los dos tipos:

Máquina de limpieza por láser de impulsos:

- En una máquina de limpieza por láser pulsado, el haz láser se emite en pulsos cortos con una elevada potencia de pico. Cada pulso dura muy poco, normalmente un nanosegundo.

- La elevada potencia de pico del pulso láser permite eliminar los contaminantes mediante un proceso denominado ablación láser. La energía láser vaporiza rápidamente la capa superficial del contaminante, provocando su expulsión de la superficie.

- Los láseres de impulsos son eficaces para eliminar capas resistentes y gruesas de contaminantes, como óxido, pintura u oxidación, de las superficies.

- Pueden ajustarse para suministrar distintas duraciones de pulso, energías de pulso y frecuencias de repetición, lo que permite un control preciso del proceso de limpieza.

- Los láseres de impulsos se utilizan a menudo en aplicaciones en las que se requiere una ráfaga controlada e intensa de energía para limpiar la superficie con eficacia.

- El proceso de limpieza con láser de impulsos puede ser más agresivo. La intensidad del láser puede dañar superficies sensibles o delicadas si no se controla adecuadamente.

Máquina de limpieza láser continua:

- En una máquina de limpieza láser continua, el haz láser se emite de forma continua en un flujo constante sin interrupciones ni pulsaciones.

- Los láseres continuos funcionan a un nivel de potencia constante, normalmente en la gama de vatios o kilovatios, proporcionando un efecto de limpieza sostenido.

- El rayo láser continuo se utiliza para calentar y vaporizar los contaminantes de la superficie, lo que provoca su eliminación.

- Los láseres continuos son eficaces para tareas de limpieza de ligeras a moderadas, como la eliminación de capas finas de suciedad, aceite o revestimientos.

- Suelen utilizarse en aplicaciones en las que se requiere un proceso de limpieza más suave y controlado. Así se evita dañar o alterar la integridad de la superficie.

- Los láseres continuos pueden ofrecer mayores velocidades de procesamiento en comparación con los láseres de impulsos debido a su emisión continua.

Pulso VS Máquina de limpieza láser continua, ¿cómo elegir?

En las mismas condiciones de potencia, la eficacia de limpieza de los láseres de impulsos es muy superior a la de los láseres continuos. Al mismo tiempo, los láseres de impulsos permiten controlar mejor la entrada de calor, evitando el sobrecalentamiento o la microfusión del sustrato.

Los láseres continuos tienen una ventaja de precio. La diferencia de eficacia con los láseres pulsados puede compensarse utilizando láseres de alta potencia. Aun así, la entrada de calor de la luz de alta potencia es mayor, y el daño al sustrato también aumentará.

Por lo tanto, existe una diferencia esencial entre ambos en las aplicaciones. Para aplicaciones que requieren alta precisión, un control estricto del aumento de temperatura del sustrato y sustratos no destructivos, como moldes, deben seleccionarse láseres pulsados. Para algunas estructuras de acero de gran tamaño, y tuberías, pueden utilizarse láseres continuos. Su gran volumen y rápida disipación del calor, los requisitos para dañar el material de base no son altos.

Parámetros de optimización y análisis estructural

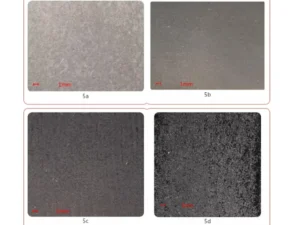

1. Comparación de las condiciones de limpieza macroscópica

a. Los resultados de los parámetros óptimos para la limpieza de la capa de pintura sobre la superficie de aleación de aluminio con luz pulsada se muestran en la Figura 5a. Los resultados de los parámetros óptimos para la limpieza de la capa de pintura sobre la superficie de aleación de aluminio con luz continua se muestran en la Figura 5b.

Tras la limpieza con luz pulsada, se elimina por completo la capa de pintura de la superficie de la muestra. La superficie de la muestra aparece de color blanco metálico, y el sustrato de la muestra casi no presenta daños. Tras la limpieza con luz continua, la capa de pintura de la superficie de la muestra se eliminó por completo. Pero la superficie de la muestra apareció gris-negra, y el sustrato también mostró microfundición. Por lo tanto, es más probable que el uso de luz continua cause daños al sustrato que la luz pulsada.

b. Los resultados de los parámetros óptimos para la limpieza de la capa de pintura sobre la superficie de acero al carbono con luz pulsada se muestran en la Figura 5c. Los resultados de los parámetros óptimos para la limpieza de la capa de pintura sobre la superficie de acero al carbono con luz continua se muestran en la Figura 5d.

Tras la limpieza con luz pulsada, se elimina por completo la capa de pintura de la superficie de la muestra. La superficie de la muestra aparece gris-negra, y el daño al sustrato de la muestra es pequeño. Tras la limpieza con luz continua, la capa de pintura de la superficie de la muestra también se elimina por completo, pero la superficie de la muestra es de color negro oscuro. Se puede ver intuitivamente que hay un gran fenómeno de refundición en la superficie de la muestra. Por lo tanto, es más probable que el uso de luz continua cause daños al sustrato que la luz pulsada.

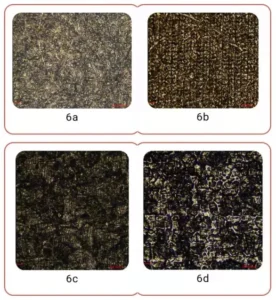

2. Comparación de la morfología microscópica

De la Figura 6a se desprende que, tras limpiar la capa de pintura de la superficie de aleación de aluminio con luz pulsada, la pintura de la superficie de la muestra se ha eliminado por completo. Y hay poco daño en la superficie de la muestra sin líneas láser. Al utilizar luz continua para limpiar la superficie de la muestra, la pintura también se elimina por completo, como se muestra en la Figura 6b. Pero en la superficie de la muestra aparecen graves refundiciones y líneas láser.

De la Figura 6c se desprende que después de limpiar la capa de pintura de la superficie de acero al carbono con luz pulsada. La pintura en la superficie de la muestra se ha eliminado por completo, y la superficie de la muestra es relativamente lisa después de la limpieza con poco daño. Sin embargo, la superficie de la muestra se limpia con luz continua, como se muestra en la figura 6d, y la pintura se elimina por completo. Pero la superficie de la muestra presenta un grave fenómeno de refundición, y la superficie de la muestra es irregular.

Conclusión:

La elección entre la máquina de limpieza por láser pulsado o continuo depende de varios factores. Entre ellos, el tipo y el grosor de los contaminantes, el material que se va a limpiar, la velocidad de limpieza deseada y la sensibilidad de la superficie. Es importante tener en cuenta estos factores y consultar con expertos para determinar el tipo más adecuado para una aplicación específica.