Εισαγωγή:

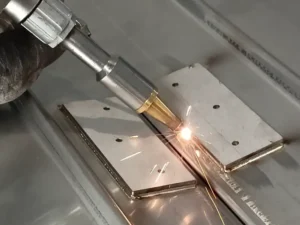

Χρειάζεστε βοήθεια με ελαττώματα στις εργασίες συγκόλλησης με λέιζερ χειρός; Η συγκόλλησή σας έχει ρωγμές, τρύπες ή ατελή σύντηξη; Μπορεί να έχετε παρατηρήσει προβλήματα με την ποιότητα της εργασίας σας, όπως πολύ πιτσίλισμα ή στρέβλωση. Εάν αυτά τα προβλήματα συγκόλλησης με λέιζερ είναι γνωστά, δεν είστε μόνοι. Ελέγξτε αυτόν τον οδηγό αντιμετώπισης προβλημάτων συγκόλλησης με λέιζερ χειρός. Ελπίζουμε ότι το πρόβλημα συγκόλλησης με λέιζερ μπορεί να είναι ένα από αυτά.

Αν και η συγκόλληση με λέιζερ είναι γρήγορη και ακριβής, μπορεί να έχει προβλήματα που οδηγούν σε γνωστά ελαττώματα συγκόλλησης με λέιζερ.

Αυτό το άρθρο θα επισημάνει τα 15 πιο κοινά ελαττώματα συγκόλλησης λέιζερ χειρός. Θα εξηγήσουμε τους λόγους για αυτά τα προβλήματα και θα προσπαθήσουμε να βρούμε λύσεις. Λοιπόν, μείνετε σε επαφή και ας ξεκινήσουμε.

15 Συνήθη ελαττώματα συγκόλλησης με λέιζερ χειρός και αντιμετώπιση προβλημάτων

Υπάρχουν διάφοροι λόγοι για τους οποίους η συγκόλληση με λέιζερ μπορεί να πάει στραβά. Εάν αυτή είναι η πρώτη σας δουλειά, μπορεί να αντιμετωπίσετε κάποια προβλήματα. Αυτά τα προβλήματα συμβαίνουν λόγω έλλειψης γνώσεων, δεξιοτήτων και συντήρησης.

Θα συζητήσουμε αυτά τα ελαττώματα ένα προς ένα στη συνέχεια. Τότε θα καταλάβετε τους πιθανούς λόγους πίσω από αυτά.

Ελαττώματα συγκόλλησης με λέιζερ #1 Ρωγμές σε συγκολλήσεις

Η ρωγμή είναι κατάγματα στο σφαιρίδιο της συγκόλλησης, που συχνά ονομάζονται ρωγμές κρατήρα. Ενέχει σοβαρούς κινδύνους για τη δομική ακεραιότητα. Συχνά μπορεί να βρείτε ρωγμές εγκάρσια, κατά μήκος ή στο άκρο του σφαιριδίου.

Υπάρχουν δύο τύποι ρωγμών: οι θερμές και οι κρύες ρωγμές. Οι θερμές ρωγμές σχηματίζονται γενικά όταν το βασικό μέταλλο θερμαίνεται πάνω από 1000 βαθμούς Κελσίου. Από την άλλη πλευρά, σχηματίζονται ψυχρές ρωγμές λόγω των καιρικών αλλαγών.

Αιτιολογικό:

- Εξαιρετική δύναμη άρθρωσης

- Λανθασμένες τεχνικές συγκόλλησης

- Ταχεία ψύξη

- Ακατάλληλο υλικό σύρματος συγκόλλησης

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

Χρειάζεται μόνο να ακολουθήσετε τις κατάλληλες τεχνικές συγκόλλησης. Θυμηθείτε να εξασφαλίσετε τη σταδιακή ψύξη της άρθρωσης. Το πιο σημαντικό, επιλέξτε το κατάλληλο υλικό σύρματος συγκόλλησης λέιζερ χειρός. Βεβαιωθείτε ότι το σύρμα συγκόλλησης είναι συμβατό με το μέταλλο εργασίας. Τα δημοφιλή υλικά σύρματος συγκόλλησης είναι το αλουμίνιο, το BeCu, το H-13, ο ανοξείδωτος χάλυβας και το P-20. Μπορείτε επίσης να εφαρμόσετε θερμική επεξεργασία πριν και μετά τη συγκόλληση.

Ελαττώματα συγκόλλησης με λέιζερ #2 Undercut

Η υποκοπή μοιάζει με αυλάκωση ή κοιλότητα κατά μήκος του συγκολλημένου δακτύλου. Αυτό το ελάττωμα συγκόλλησης με λέιζερ εμφανίζεται γενικά στην επιφάνεια του βασικού μετάλλου. Εμφανίζει μια κοίλη κοιλότητα δίπλα στην άρθρωση συγκόλλησης. Τελικά, δημιουργεί ένα σπάσιμο που θα μπορούσε να αποδυναμώσει τη δομική σταθερότητα της συγκόλλησης.

Αιτίες:

Η υπερβολική θερμότητα είναι η κύρια αιτία αυτών των προβλημάτων συγκόλλησης με λέιζερ χειρός. Μερικές φορές, αυτά τα ελαττώματα μπορεί επίσης να συμβούν λόγω λανθασμένης ταχύτητας συγκόλλησης. Όταν η ταχύτητα είναι πολύ υψηλή, το υγρό μέταλλο δεν μπορεί να ανακατανεμηθεί. Όταν το υγρό μέταλλο στερεοποιείται, δημιουργεί μια υποκοπή.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Οι σωστές παράμετροι συγκόλλησης μπορεί να είναι η καλύτερη αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ για αυτό το ζήτημα. Προσαρμόστε τις ρυθμίσεις συγκόλλησης και την ενεργειακή πυκνότητα.

- Βεβαιωθείτε ότι έχετε επαρκή θωράκιση αερίου για να σταματήσετε την οξείδωση.

Ελαττώματα συγκόλλησης με λέιζερ #3 Πορώδες ή Στομάτιο

Στη συγκόλληση με λέιζερ, το πορώδες αναφέρεται στις μικρές οπές ή φυσαλίδες στο συγκολλημένο μέταλλο. Μερικές φορές ονομάζεται επίσης στομία. Το πορώδες συνήθως κάνει τις συγκολλήσεις πιο αδύναμες και τη δομή λιγότερο σταθερή.

Αιτιολογικό:

Το πορώδες εμφανίζεται κυρίως λόγω επιφανειακής μόλυνσης. Η ταχεία ψύξη της συγκόλλησης με λέιζερ παγιδεύει αέρια που παράγονται κατά τη διάρκεια της διαδικασίας. Αυτό το αέριο σχηματίζει κυρίως τους πόρους.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Καθαρίστε τα βασικά μέταλλα πριν από τη συγκόλληση με λέιζερ.

- Βεβαιωθείτε ότι οι αρμοί είναι σωστά προετοιμασμένοι για να μην παγιδευτεί αέριο.

- Μπορείτε επίσης να χρησιμοποιήσετε μεθόδους εκκαθάρισης και να προσαρμόσετε την κατεύθυνση ροής αερίου για να μετριαστείτε αυτό το πρόβλημα.

Ελαττώματα συγκόλλησης με λέιζερ #4 Επικάλυψη

Τα ελαττώματα επικάλυψης συμβαίνουν όταν συσσωρεύεται πολύ υλικό στις άκρες της άρθρωσης. Αυτό το επιπλέον υλικό μπορεί να κάνει ραβδώσεις κατά μήκος του κενού αρμού του μετάλλου. Αυτά τα προβλήματα συγκόλλησης με λέιζερ μπορεί να μοιάζουν με εξογκώματα, αλλά θα μπορούσαν να αποδυναμώσουν την άρθρωση συγκόλλησης.

Αιτιολογικό:

Η χαμηλή ταχύτητα συγκόλλησης είναι μία από τις πιο πιθανές αιτίες ατελειών επικάλυψης. Κατά την αργή συγκόλληση, τείνει να συσσωρεύεται περισσότερο λιωμένο μέταλλο.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Προσαρμόστε τις παραμέτρους συγκόλλησης για να εξασφαλίσετε τη σωστή ταχύτητα συγκόλλησης.

- Εξασφαλίστε την ακριβή εφαρμογή και ευθυγράμμιση των αρθρώσεων.

Ελαττώματα συγκόλλησης με λέιζερ #5 Ατελής σύντηξη

Μερικές φορές, μπορεί να δείτε γραμμές κατά μήκος της άρθρωσης συγκόλλησης. Αυτή η κατάσταση δείχνει ότι τα υλικά δεν συγχωνεύτηκαν σωστά. Αυτό το ελάττωμα συνήθως ονομάζεται ατελής σύντηξη. Συμβαίνει λόγω της ασυμβατότητας του υλικού πλήρωσης, το οποίο αποδυναμώνει τον δεσμό μεταξύ των μετάλλων εργασίας.

Αιτιολογικό:

Ένας από τους κύριους λόγους για αυτό το ελάττωμα συγκόλλησης λέιζερ είναι η ατελής διείσδυση. Σε αυτή την περίπτωση, η αναντιστοιχία του υλικού πλήρωσης είναι επίσης ένας κρίσιμος λόγος. Άλλα προβλήματα, όπως η πολύ γρήγορη συγκόλληση ή η μη σωστή εστίαση της δέσμης λέιζερ, αξίζει να αναφερθούν.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Πρώτα και πιο σημαντικό, επιλέξτε τα κατάλληλα υλικά πλήρωσης.

- Αλλάξτε τις ρυθμίσεις του λέιζερ. Διασφαλίζει ότι η μηχανή λέιζερ σας έχει αρκετή ισχύ για συγκόλληση.

- Μειώστε την ταχύτητα συγκόλλησης.

- Διατηρείτε πάντα καθαρή τη μεταλλική επιφάνεια.

Ελαττώματα συγκόλλησης με λέιζερ #6 Υπερβολικό πιτσίλισμα ή πιτσίλισμα

Το πιτσίλισμα ή το πιτσίλισμα είναι ένα από τα πιο κοινά προβλήματα συγκόλλησης με λέιζερ χειρός που μπορεί να δείτε συχνά. Είναι η αποβολή μεταλλικών σταγονιδίων ή σωματιδίων έξω από την περιοχή συγκόλλησης. Το πιτσίλισμα ή το πιτσίλισμα δημιουργεί επιφανειακές ανωμαλίες. Επίσης σπαταλά τα υλικά πλήρωσης.

Αιτιολογικό:

Ο κύριος λόγος για αυτό το πρόβλημα είναι η βρώμικη μεταλλική επιφάνεια. Η παρουσία ακαθαρσιών στο τεμάχιο εργασίας μπορεί να οδηγήσει σε υψηλότερο πιτσίλισμα. Το πιτσίλισμα μπορεί να προκύψει από σοβαρή εξάτμιση μετάλλων σε υψηλή ενεργειακή πυκνότητα. Αξιοσημείωτες είναι επίσης οι εσφαλμένες ρυθμίσεις προστατευτικού αερίου και λέιζερ.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Καθαρίστε την επιφάνεια του βασικού μετάλλου. Βεβαιωθείτε ότι δεν υπάρχουν ακαθαρσίες πριν από τη συγκόλληση.

- Χρησιμοποιήστε ένα κατάλληλο προστατευτικό αέριο. Σε αυτή την περίπτωση, θα πρέπει να γνωρίζετε τον κατάλληλο ρυθμό ροής και σύνθεση για την προστασία της πισίνας συγκόλλησης.

- Προσαρμόστε τις ρυθμίσεις λέιζερ για βέλτιστη απόδοση.

Ελαττώματα συγκόλλησης με λέιζερ #7 Συμπερίληψη σκωρίας

Ο εγκλεισμός σκωρίας μπορεί να οριστεί ως η παγίδευση στερεών μη μεταλλικών υλικών. Παραδείγματα που έρχονται στο μυαλό είναι οι προσμείξεις, η ροή και τα οξείδια. Μπορεί να βρείτε σκοτεινές ή ανομοιόμορφες γραμμές ή τσέπες στο σφαιρίδιο συγκόλλησης. Το μέγεθος και η θέση αυτών των γραμμών ή των χώρων είναι διαφορετικά. Αλλά το να τα έχεις εκεί αποδυναμώνει την καθαρότητα και τη δύναμη της συγκόλλησης.

Αιτιολογικό:

- Λανθασμένος καθαρισμός και παρουσία μόλυνσης στην επιφάνεια

- Υπερβολική ταχύτητα συγκόλλησης

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

Για να διασφαλίσετε ότι δεν υπάρχει μόλυνση, καθαρίστε τα τεμάχια εργασίας σωστά. Ωστόσο, μπορείτε να προσαρμόσετε τις παραμέτρους συγκόλλησης για να ελέγξετε την ταχύτητα και τη διείσδυση. Μπορείτε να τρίψετε τη μεταλλική επιφάνεια για να αφαιρέσετε τη ραφή συγκόλλησης με εγκλείσματα σκωρίας.

Ελαττώματα συγκόλλησης με λέιζερ #8 Στοιβαγμένη άκρη

Αυτό το πρόβλημα συγκόλλησης με λέιζερ προκαλείται από την υπερβολική ταχύτητα. Όταν το λιωμένο μέταλλο αρχίζει να σκληραίνει και δεν μπορεί να ανακατανεμηθεί επαρκώς, σχηματίζει στοιβαγμένες άκρες. Συμβαίνει επίσης λόγω μεγάλων κενών συναρμολόγησης αρμών. Μπορείτε να εντοπίσετε γρήγορα αυτό το πρόβλημα βλέποντας το σχηματισμό μιας υπερυψωμένης άκρης κατά μήκος της συγκόλλησης.

Αιτιολογικό:

- Η υψηλή ταχύτητα συγκόλλησης εμποδίζει τη σωστή ανακατανομή του μετάλλου.

- Τα μεγάλα κενά στη διάταξη καθιστούν πιο δύσκολη τη λήψη λιωμένου μετάλλου.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Βελτιστοποιήστε τις ρυθμίσεις ισχύος και ταχύτητας. Εξασφαλίζει τη σωστή κατανομή ενέργειας.

- Ελαχιστοποιήστε το μέγεθος του κενού συναρμολόγησης. Ενισχύει τη ροή του λιωμένου μετάλλου και αποτρέπει το σχηματισμό στοιβαγμένων άκρων.

Ελαττώματα συγκόλλησης με λέιζερ #9 Παραμόρφωση

Παραμόρφωση στη συγκόλληση σημαίνει ότι το σχήμα ή το μέγεθος του συγκολλημένου αντικειμένου έχει αλλάξει ή παραμορφωθεί. Συνήθως συμβαίνει λόγω θερμικής καταπόνησης. Εξαιτίας αυτού, ενδέχεται να δείτε κάποιες αλλαγές στο σχήμα ή την ευθυγράμμιση. Τα κοινά σημάδια περιλαμβάνουν παραμόρφωση, κάμψη ή συστροφή του υλικού.

Αιτιολογικό:

Όταν τα μέταλλα θερμαίνονται ή ψύχονται γρήγορα, διαστέλλονται και συρρικνώνονται άνισα. Αυτά τα προβλήματα συγκόλλησης με λέιζερ συμβαίνουν συνήθως με λεπτότερα υλικά. Υλικά που δεν ταιριάζουν και έχουν διαφορετικές θερμικές ιδιότητες μπορεί επίσης να προκαλέσουν παραμόρφωση. Η ακατάλληλη τοποθέτηση είναι μια άλλη αιτία αυτού του προβλήματος.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Κρατήστε με ασφάλεια το τεμάχιο εργασίας στη θέση του.

- Εξασφαλίστε ένα ελεγχόμενο σύστημα ψύξης.

Ελαττώματα συγκόλλησης με λέιζερ #10 Ζητήματα HAZ

Το HAZ σημαίνει ζώνη που επηρεάζεται από τη θερμότητα. Όπως υποδηλώνει το όνομα, αναφέρεται στην περιοχή που περιβάλλει τη συγκόλληση. Τα προβλήματα HAZ μπορεί να έχουν σημαντική θερμική αλλαγή. Μετά τη συγκόλληση, μπορεί να δείτε κάποια ορατή παραμόρφωση ή παραμόρφωση. Υποδεικνύει υπερβολική εισροή θερμότητας και θερμική καταπόνηση.

Αιτιολογικό:

- Βάζοντας υπερβολική θερμότητα κατά τη συγκόλληση

- Δεν ελέγχονται σωστά οι ρυθμίσεις λέιζερ

- Κακή επιλογή υλικών

- Δεν υπάρχει αρκετή ψύξη

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Η βελτιστοποίηση των ρυθμίσεων λέιζερ μπορεί να σας βοηθήσει να μειώσετε τις ανησυχίες HAZ.

- Μπορείτε επίσης να χρησιμοποιήσετε τη σωστή διάταξη προστατευτικού αερίου και ακροφυσίου.

- Επιλέξτε υλικά με υψηλότερη θερμική αγωγιμότητα.

- Βελτιώστε τις τεχνικές ψύξης, όπως η απόσβεση με νερό ή η ψύξη με αέρα.

Ελαττώματα συγκόλλησης με λέιζερ #11 Ατελής διείσδυση

Η ατελής διείσδυση είναι ένα κοινό ελάττωμα συγκόλλησης με λέιζερ. Συμβαίνει όταν οι ραφές συγκόλλησης αποτυγχάνουν να διεισδύσουν σε όλο το πάχος. Συχνά μπορεί να βρείτε ορατά κενά στη ρίζα της άρθρωσης συγκόλλησης. Αυτά τα ελαττώματα είναι μια σημαντική αιτία ατελούς σύντηξης.

Αιτιολογικό:

- Ανεπαρκής ισχύς λέιζερ

- Ακατάλληλες παράμετροι συγκόλλησης με λέιζερ

- Το πάχος του υλικού μπορεί να είναι μεγαλύτερο από όσο θα έπρεπε.

- Λανθασμένη ευθυγράμμιση των μεταλλικών μερών

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

Μπορείτε να βρείτε τις σωστές ρυθμίσεις λέιζερ για διαφορετικούς τύπους και πάχη μετάλλων. Επίσης, βεβαιωθείτε ότι η δέσμη λέιζερ είναι σωστά εστιασμένη για να διεισδύσει σωστά. Να βεβαιώνεστε πάντα ότι τα μεταλλικά μέρη είναι σωστά ευθυγραμμισμένα.

Ελαττώματα συγκόλλησης με λέιζερ #12 Κατάρρευση ή βύθιση συγκόλλησης

Όπως υποδηλώνει το όνομα, η κατάρρευση ή βύθιση συγκόλλησης συμβαίνει όταν το κέντρο μιας συγκόλλησης βυθίζεται. Μπορεί συχνά να δείτε μια κοιλότητα ή κοιλότητα στο σφαιρίδιο συγκόλλησης. Αυτό το πρόβλημα δεν παρεμποδίζει μόνο την αισθητική αλλά και τις δομικές αδυναμίες.

Αιτιολογικό:

Η αργή ταχύτητα συγκόλλησης είναι η κύρια αιτία αυτού του προβλήματος συγκόλλησης με λέιζερ. Η δεξαμενή τήγματος γίνεται μεγάλη και φαρδιά όταν η ταχύτητα συγκόλλησης είναι πολύ χαμηλή. Ως αποτέλεσμα, το κέντρο συγκόλλησης βυθίζεται, προκαλώντας κατάρρευση και κρατήρες.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Βελτιστοποιήστε τις παραμέτρους συγκόλλησης για σωστή ενεργειακή πυκνότητα.

- Ελέγξτε την είσοδο θερμότητας για να αποτρέψετε την υπερβολική τήξη.

Ελαττώματα συγκόλλησης με λέιζερ #13 Απόκλιση συγκόλλησης

Αυτό το ελάττωμα αναφέρεται στην κακή ευθυγράμμιση της συγκόλλησης με λέιζερ. Πώς βρίσκετε αυτό το ελάττωμα στη συγκόλληση με λέιζερ; Μπορείτε να αναζητήσετε σχήματα που δεν είναι συμμετρικά ή συνδέσεις που δεν ευθυγραμμίζονται με τις προγραμματισμένες διαδρομές αρμών. Διακυβεύει τη δομική ακεραιότητα και οδηγεί σε πρόωρη αστοχία.

Αιτιολογικό:

- Τα οπτικά λέιζερ δεν είναι σωστά ευθυγραμμισμένα.

- Υπάρχει μια δόνηση κατά τη διάρκεια της διαδικασίας.

- Η ρύθμιση της συγκόλλησης μπορεί να είναι ασταθής.

- Μπορεί να μην έχετε βαθμονομήσει σωστά τη συσκευή σας.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Να διασφαλίζετε πάντα τη σωστή ευθυγράμμιση των οπτικών λέιζερ.

- Προσπαθήστε να μάθετε την αιτία της δόνησης στη συσκευή σας. Λάβετε τα απαραίτητα μέτρα για να μειώσετε αυτή τη δόνηση.

- Βαθμονόμηση της μηχανής σας κάθε φορά πριν από τη συγκόλληση.

Ελαττώματα συγκόλλησης με λέιζερ #14 Ασυνεπής ποιότητα συγκόλλησης

Βλέπετε διαφορές στην εμφάνιση, τη δύναμη ή την ακεραιότητα των συγκολλήσεων; Η συγκόλληση με λέιζερ δημιουργεί ανομοιόμορφα προφίλ σφαιριδίων; Έχετε διαφορετικά βάθη διείσδυσης; Αυτά είναι κοινά σημάδια ασυνεπών προβλημάτων ποιότητας συγκόλλησης.

Αιτίες:

- Ασυνεπείς ρυθμίσεις ισχύος ή ενέργειας.

- Αλλαγές στις ιδιότητες του υλικού ή στην κατάσταση της επιφάνειας.

- Κακή ροή προστατευτικού αερίου.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Κατά τη συγκόλληση, οι ρυθμίσεις ισχύος και ενέργειας παραμένουν οι ίδιες.

- Διατηρήστε τα χαρακτηριστικά του υλικού σταθερά και την επιφάνεια καθαρή.

- Βαθμονόμηση της συσκευής σας συχνά.

Ελαττώματα συγκόλλησης με λέιζερ #15 Υπολείμματα συγκόλλησης

Τα υπολείμματα συγκόλλησης είναι η συσσώρευση ανεπιθύμητων αντικειμένων, όπως σπινθήρες ή θραύσματα, στην επιφάνεια της συγκόλλησης ή στην περιοχή γύρω από αυτήν. Τις περισσότερες φορές, κάνει τη συγκόλληση να φαίνεται άσχημη και μπορεί ακόμη και να μην συγκρατηθεί.

Αιτίες:

Η κύρια αιτία αυτού του προβλήματος είναι η υψηλή ισχύς λέιζερ ή οι ακατάλληλες παράμετροι. Πιτσιλίσματα ή πιτσιλίσματα είναι ένα αποτέλεσμα. Ωστόσο, η μόλυνση του τεμαχίου εργασίας είναι επίσης μια αιτία υπολειμμάτων συγκόλλησης. Επιπλέον, η κακή θωράκιση αερίων μπορεί να επιτρέψει στα συντρίμμια από τον αέρα να αλληλεπιδράσουν με τη δεξαμενή συγκόλλησης. Τέλος, λάδια, σκουριά ή επιστρώσεις μπορεί επίσης να επηρεάσουν την ποιότητα της συγκόλλησης και να σχηματίσουν υπολείμματα.

Αντιμετώπιση προβλημάτων συγκόλλησης με λέιζερ:

- Προσαρμόστε τις παραμέτρους λέιζερ, όπως ισχύ, ταχύτητα και πυκνότητα ενέργειας.

- Καθαρίστε την επιφάνεια του μετάλλου.

- Εξασφαλίστε τη σωστή ροή αερίου.

Πώς να εντοπίσετε ελαττώματα συγκόλλησης με λέιζερ;

Υπάρχουν πολλοί τρόποι για να βρείτε ελαττώματα συγκόλλησης εκτός από την απλή εξέταση τους. Αυτές οι μέθοδοι δοκιμών είναι τυπικές στην κατασκευαστική επιχείρηση. Συνήθως λένε εάν το συγκολλημένο σφαιρίδιο είναι ισχυρό και χωρίς ελαττώματα.

Οπτική Επιθεώρηση

Η απλούστερη και πιο κοινή μέθοδος είναι η οπτική επιθεώρηση. Μπορείτε να ελέγξετε για ρωγμές, πορώδες ή ανωμαλίες στο σφαιρίδιο συγκόλλησης.

Δοκιμή διεισδυτικών ουσιών

Σε αυτή τη μέθοδο, ένα διεισδυτικό διάλυμα εφαρμόζεται στην επιφάνεια συγκόλλησης. Αυτό το διεισδυτικό υγρό εισχωρεί στα ελαττώματα που σπάνε την επιφάνεια. Αργότερα, χρησιμοποιώντας υπεριώδη ακτινοβολία, το ελάττωμα μπορεί να προσδιοριστεί εύκολα.

Υπέρηχος

Μπορείτε επίσης να χρησιμοποιήσετε ηχητικά κύματα υψηλής συχνότητας για να εντοπίσετε εσωτερικά ελαττώματα. Αυτή η μέθοδος αναλύει το μέγεθος, το σχήμα και τη θέση του ελαττώματος.

Ακτινογραφία

Αυτή η μέθοδος χρησιμοποιεί ακτίνες Χ ή ακτίνες γάμμα για να ανακαλύψει τα ελαττώματα. Γενικά παράγει μια εικόνα σε ένα ακτινογραφικό φιλμ. Αυτή η μέθοδος είναι αποτελεσματική για την ανίχνευση κενών, εγκλεισμάτων ή ατελούς σύντηξης.

Δοκιμή δινορρευμάτων

Αυτή η μέθοδος χρησιμοποιεί ηλεκτρομαγνητική επαγωγή για την ανίχνευση επιφανειακών ελαττωμάτων. Είναι εξαιρετικό για τη δοκιμή ρωγμών, γύρους, ραφών και κενών.

Δοκιμή Μαγνητικών Σωματιδίων

Η δοκιμή MPT είναι κατάλληλη για σιδηρομαγνητικά υλικά. Αυτή η μέθοδος μαγνητίζει την περιοχή συγκόλλησης και εφαρμόζει μαγνητικά σωματίδια. Όταν τα ελαττώματα διακόπτουν το μαγνητικό πεδίο, τα σωματίδια συγκεντρώνονται εκεί.

Δοκιμή διαρροών

Αυτή η μέθοδος ανιχνεύει διαρροές σε σφραγισμένες συγκολλήσεις. Χρησιμοποιεί πίεση του συστατικού με αέριο ή υγρό. Μπορείτε να παρατηρήσετε την πτώση πίεσης. Εάν υπάρχει κάποια πτώση πίεσης, σημαίνει παρουσία διαρροών.

Δοκιμή θραύσης συγκόλλησης φιλέτου

Αυτή η μέθοδος περιλαμβάνει το σπάσιμο της συγκόλλησης για τον έλεγχο της εσωτερικής δομής. Αυτή η δοκιμή αποκαλύπτει ατελή σύντηξη ή έλλειψη διείσδυσης.

Δοκιμή Σκληρότητας

Αυτή η μέθοδος μετρά τη σκληρότητα της συγκόλλησης και του περιβάλλοντος υλικού. Σας βοηθά να βρείτε μαλακά σημεία.

Συχνές Ερωτήσεις

Ποιος είναι ο μεγαλύτερος κίνδυνος για έναν συγκολλητή κατά τη συγκόλληση με λέιζερ;

Η υπεριώδης ακτινοβολία είναι η μεγαλύτερη ανησυχία όταν ασχολούμαστε με τη συγκόλληση με λέιζερ. Για να προστατέψετε τα μάτια σας από αυτές τις ακτίνες UV, φορέστε προστατευτικά γυαλιά. Παραδοσιακές μέθοδοι όπως η MIG ή η TIG παράγουν αναθυμιάσεις μετάλλων, θέτοντας σε κίνδυνο την υγεία. Ωστόσο, όταν ασχολείστε με τη συγκόλληση με λέιζερ, δεν χρειάζεται να ανησυχείτε για αυτό.

Εξάλλου, η συγκόλληση με λέιζερ λειτουργεί με δέσμες φωτός σφιχτά εστιασμένες, οι οποίες παράγουν λιγότερους σπινθήρες και περιπλανώμενες δέσμες. Αυτό το χαρακτηριστικό μειώνει τον κίνδυνο πυρκαγιάς και έκρηξης στο χώρο εργασίας.

Ποιο σφάλμα συγκόλλησης είναι το πιο σοβαρό;

Οι περισσότεροι άνθρωποι συμφωνούν ότι οι ρωγμές είναι το χειρότερο πράγμα που μπορεί να συμβεί κατά τη συγκόλληση με λέιζερ. Υπό το άγχος, μπορεί να εξαπλωθεί και τελικά να προκαλέσει μια καταστροφική αποτυχία. Επιπλέον, μπορεί επίσης να προσφέρει σημαντικούς κινδύνους για την ασφάλεια σε διάφορα βιομηχανικά περιβάλλοντα. Επομένως, βεβαιωθείτε πάντα ότι χρησιμοποιείτε τις κατάλληλες τεχνικές όταν συγκολλάτε. Τέλος, μην ξεχάσετε να χρησιμοποιήσετε ένα κατάλληλο υλικό πλήρωσης, όπως αλουμίνιο, BeCu ή H-13.

Τι είναι το G στη συγκόλληση;

Στη συγκόλληση, το "G" είναι συνήθως το σύμβολο της αυλάκωσης συγκόλλησης. Υποδεικνύει τον συγκεκριμένο τύπο διαμόρφωσης της άρθρωσης συγκόλλησης. Τα σχήματα τετράγωνου, V ή U είναι μερικές άλλες διαμορφώσεις αρμών συγκόλλησης. Το σύμβολο αυλάκωσης συγκόλλησης βοηθά τους συγκολλητές να κατανοήσουν το επιθυμητό σχήμα συγκόλλησης.

Τελική σκέψη

Τα 15 ελαττώματα συγκόλλησης με λέιζερ που αναφέρονται παραπάνω είναι τα πιο συνηθισμένα. Ωστόσο, πρέπει να κάνετε δύο πράγματα για να εξαλείψετε όλα αυτά τα ελαττώματα.

Αρχικά, προσαρμόστε τις παραμέτρους του λέιζερ. Αυτό είναι ένα κρίσιμο μέρος της διαδικασίας συγκόλλησης με λέιζερ. Μάθετε τις προτεινόμενες ρυθμίσεις για διαφορετικά υλικά. Μπορείτε επίσης να επικοινωνήσετε με την υποστήριξη πελατών μας για να μάθετε περισσότερα.

Στη συνέχεια, προετοιμάστε σωστά το τεμάχιο εργασίας σας. Καθαρίστε το για να αφαιρέσετε ρύπους που μπορεί να προκαλέσουν ελαττώματα. Μπορείτε να ακολουθήσετε διάφορες μεθόδους καθαρισμού για αυτό.

Εάν εξακολουθείτε να βρείτε ελαττώματα, η φορητή συσκευή συγκόλλησης λέιζερ μπορεί να μην ταιριάζει στη δουλειά σας. Επομένως, η επιλογή μιας κατάλληλης μηχανής συγκόλλησης με λέιζερ είναι ζωτικής σημασίας. Τρεις κύριοι παράγοντες πρέπει να ληφθούν υπόψη για τη συγκόλληση με λέιζερ χειρός.

Όταν επιλέγετε μια κατάλληλη συσκευή συγκόλλησης με λέιζερ, λάβετε υπόψη τις ανάγκες του έργου σας. Με ποιο είδος υλικού θα δουλέψετε; Τι λέτε για το πάχος τους; Τι είδους ποιότητα συγκόλλησης ψάχνετε; Μπορείτε να επιλέξετε τη σωστή ισχύ λέιζερ, απόδοση δέσμης και λειτουργίες ελέγχου με βάση αυτές τις πληροφορίες.

Στη συνέχεια, μάθετε για τις μάρκες. Βεβαιωθείτε ότι ο κατασκευαστής προσφέρει πάντα την καλύτερη υποστήριξη πελατών, όπως π.χ ZL tech. Τέλος, το κόστος θα πρέπει να εξισορροπηθεί με τη μακροπρόθεσμη παραγωγικότητα.

Επικοινωνήστε μαζί μας σήμερα για συμβουλές ειδικών σχετικά με λύσεις συγκόλλησης με λέιζερ. Αφήστε μας να σας βοηθήσουμε να βελτιστοποιήσετε τις διαδικασίες συγκόλλησης. Η ομάδα των ειδικών μας είναι πάντα πρόθυμη να σας βοηθήσει.