Einleitung:

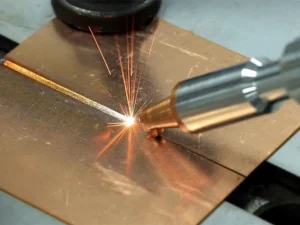

Das Laserschweißen ist eine fortschrittliche Hochenergie-Strahlschweißtechnik. Es hat eine hohe Energiedichte der Wärmequelle, eine hohe Schweißgeschwindigkeit und eine geringe Schweißverformung. Der Schweißprozess lässt sich leicht integrieren, automatisieren und flexibel gestalten.

Laserschweißmaschinen sind in der industriellen Verarbeitung weit verbreitet und ersetzen nach und nach die traditionellen Schweißverfahren. Wofür wird das Laserschweißen eingesetzt?

Wozu dient das Laserschweißen?

Derzeit wird die Laserschweißtechnik in vielen Bereichen der Industrie eingesetzt.

1. Neue Energie Batterie

Es kann zum Schweißen von quadratischen, zylindrischen, Softpack-Batteriezellenverbindungen und Schalenverpackungen verwendet werden. Der Akku wird mit einer Laserbeschriftungsmaschine demontiert.

2. Hardware für Haushaltsgeräte

Es wird häufig in Aluminium, Edelstahl, Eisen, Metall, Kunststoff und anderen Materialien verwendet. Es wird hauptsächlich in Waschmaschinen, Kühlschränken, Klimaanlagen und anderen Haushaltsgeräten verwendet.

3. Autoindustrie

Die Lasertechnologie kann zum Laserschneiden und -schweißen von Teilen in der Automobilindustrie eingesetzt werden. So zum Beispiel Zifferblätter, Ventile, Kolbenringe, Zylinderdichtungen, Auspuffrohre, Filter, Airbag-Generatoren usw.

4. Elektronische Ausrüstung

Die Laserbearbeitung ist eine berührungslose Bearbeitungsmethode, bei der keine mechanische Extrusion stattfindet. Sie eignet sich besonders für die Bearbeitung in der Elektronikindustrie, z. B. Laserschweißen und Lasermarkieren von Transformatoren, Glasfasersteckern, Sensoren, Schaltern usw.

5. Schmuckindustrie

Laserschweißgeräte für Schmuck werden hauptsächlich zum Füllen von Löchern, Punktschweißen von Löchern und Reparaturschweißen von Gold- und Silberschmuck verwendet.

6. Formenbau

Aufgrund seiner Feinheit und der geringen Auswirkung auf die Materialien eignet sich das Laserschweißen für den Formenbau und den Präzisionsmaschinenbau. Zum Beispiel für die Präzisionsreparatur von Kunststoffformen, Gummiformen, Stanzformen, Gussformen, Schmiedeformen und Drahtziehwerkzeugen.

Vorteile des Laserschweißens

1. Breite Palette von Anwendungen

Es findet breite Anwendung in der Automobil-, Stahl-, Luft- und Raumfahrt-, Elektronik-, Chemie-, Maschinenbau- und anderen Industrien. Im Vergleich zum traditionellen Schweißen kann das Laserschweißen Materialien und Produkte wie Edelstahl, Aluminiumlegierungen, digitale Produkte usw. schweißen.

2. Hohe Energiedichte

Der Durchmesser des Brennflecks ist nach der Fokussierung des Hochleistungslaserstrahls sehr klein. Die Leistungsdichte ist hoch und beträgt bis zu 105 - 108 W/cm2, was um mehrere Größenordnungen höher ist als beim Lichtbogenschweißen. Es können Materialien mit hoher Härte, hoher Sprödigkeit, hohem Schmelzpunkt und hoher Festigkeit geschweißt werden.

3. Hohe Schweißqualität

Durch den Kleinlocheffekt beim Schweißen kann eine größere Schweißtiefe erreicht werden. Die Schweißnaht hat eine dichte Struktur und hohe Festigkeit.

4. Kleine Materialverformung

Das Laserschweißen hat eine extrem hohe Aufheiz- und Abkühlgeschwindigkeit. Die Kristallisationsgeschwindigkeit ist dutzendfach höher als beim allgemeinen Schmelzschweißen. Die Wärmeeinflusszone ist winzig, die Materialverformung ist gering, und es ist keine Nachbearbeitung erforderlich.

5. Ungleiche Materialien können geschweißt werden

Es kann unterschiedliche oder gleiche metallische Werkstoffe mit hohem Schmelzpunkt, hoher Wärmeleitfähigkeit und großen Unterschieden in den physikalischen Eigenschaften schweißen.

6. Berührungslose Verarbeitung

Es gibt keine Probleme wie z. B. Werkzeugverlust und -austausch, keine Energieeinsparung und keine Umweltverschmutzung.

7. Flexible Schweißverfahren

Der Laserstrahl ist leicht zu führen und kann in verschiedene Richtungen gelenkt werden. Die Energie des Laserstrahls kann präzise gesteuert werden. Und die Bewegungsgeschwindigkeit ist einstellbar. In Kombination mit CAD/CAM oder Robotern kann ein multifunktionales Laserbearbeitungssystem mit schneller Schweißgeschwindigkeit, hoher Effizienz und einfacher Automatisierung entstehen.

Die Entwicklung der Laserschweißtechnik

Mit dem Fortschritt der Zeit entwickelt sich auch die Laserschweißtechnik ständig weiter. Die folgenden Technologien werden dazu beitragen, den Anwendungsbereich zu erweitern und das Niveau der automatischen Steuerung zu verbessern.

1. Fülldraht Laserschweißen

Beim Laserschweißen wird der Schweißdraht im Allgemeinen nicht gefüllt. Der Montagespalt der Schweißnaht ist sehr groß, was in der tatsächlichen Produktion manchmal schwer zu gewährleisten ist. Die Verwendung von Schweißdraht beim Laserschweißen kann die Anforderungen an den Fügespalt erheblich reduzieren. Wenn zum Beispiel für eine Platte aus einer Aluminiumlegierung mit einer Dicke von 2 mm kein Schweißdraht verwendet wird, muss der Spalt zwischen den Platten gleich Null sein, um eine gute Umformung zu erreichen.

2. Laserschweißen mit Strahlrotation

Durch das Drehen des Laserstrahls beim Schweißen können auch die Anforderungen an die Schweißnahtmontage und die Strahlzentrierung erheblich reduziert werden. Wenn beispielsweise 2 mm dicke hochfeste legierte Stahlbleche stumpf gestoßen werden, darf der Spalt zwischen den Nähten von 0,14 mm auf 0,25 mm vergrößert werden, während bei 4 mm dicken Blechen der Spalt von 0,23 mm auf 0,30 mm vergrößert werden darf. Der zulässige Fehler bei der Ausrichtung der Balkenmitte und der Schweißnahtmitte wird von 0,25 mm auf 0,5 mm erhöht.

3. Online-Erkennung und -Kontrolle der Laserschweißqualität

Die Verwendung von Plasmalicht-, Schall- und Ladungssignalen zur Erkennung des Laserschweißprozesses ist in letzter Zeit zu einem wichtigen Forschungsthema im In- und Ausland geworden. Einige Forschungsergebnisse haben das Niveau einer geschlossenen Regelung erreicht.

Schlussfolgerung:

Durch die Fokussierung des Hochenergiestrahls kann beim Laserschweißen ein tiefes Eindringen und schnelles Schweißen erreicht werden. Dies ist bei anderen Schweißverfahren während des Schweißvorgangs nur schwer möglich. Die Praxis hat gezeigt, dass das Laserschweißen in der verarbeitenden Industrie ein breites Anwendungsspektrum hat.