Einleitung:

Es gibt viele Branchen und Bereiche für Laserreinigungsanwendungen. Gemäß der Klassifizierung von Lasern kann die Laserreinigung in gepulste und kontinuierliche Laserreinigung unterteilt werden. Verschiedene Laserreinigungsmethoden haben ihre Vorteile. Was ist der Unterschied zwischen gepulster und kontinuierlicher Laserreinigungsmaschine? Dieser Artikel gibt Ihnen die Antwort.

Kontinuierliche Laserreinigung

-

Funktionsprinzip

Lassen Sie uns zunächst das Funktionsprinzip verstehen. Das von der Pumpquelle emittierte Pumplicht wird über einen Spiegel in das Verstärkungsmedium eingekoppelt. Da es sich bei dem Verstärkungsmedium um eine mit Seltenerdelementen dotierte Faser handelt, wird das Pumplicht absorbiert. Und die Seltenerdionen, die die Photonenenergie absorbieren, können einen Energieniveauübergang erzeugen und die Umkehrung der Partikelanzahl realisieren. Die umgekehrten Partikel passieren den Resonator, wechseln vom angeregten Zustand in den Grundzustand, setzen Energie frei und bilden einen stabilen Laserausgang. Der größte Vorteil besteht darin, dass er kontinuierlich Licht emittieren kann.

-

Anwendungen

In tatsächlichen Laserreinigungsanwendungen werden kontinuierliche Faserlaser selten verwendet. Es gibt jedoch auch eine kleine Anzahl von Anwendungen, beispielsweise einige große Stahlkonstruktionen, Rohrleitungen usw. Aufgrund des großen Volumens und der schnellen Wärmeableitung sind die Anforderungen an Substratschäden nicht hoch und kontinuierliche Laser können ausgewählt werden.

Pulslaserreinigung

-

Funktionsprinzip

Die Pulslaser-Reinigungsmaschine verwendet hochenergetische, hochfrequente gepulste Laserstrahlen, um die Oberfläche des Objekts sofort zu erhitzen und abzukühlen. Dadurch kann ein sofortiger Temperaturgradient und thermischer Stress entstehen. Schadstoffe und dünne Beläge werden von der Oberfläche abgelöst. Das Prinzip besteht darin, durch kurzfristige, hochenergetische Bestrahlung mit Laserimpulsen sofort hohe Temperaturen und hohen Druck zu erzeugen, Schadstoffe schnell zu verdampfen oder zu zerkleinern und Reinigungseffekte zu erzielen.

-

Anwendungen

Pulslaser-Reinigungsmaschinen werden in verschiedenen Branchen häufig eingesetzt, beispielsweise im Automobilbau, bei elektronischen Geräten, in der Luft- und Raumfahrt usw. Sie können verschiedene Verunreinigungen wie Farbe, Oxide usw. entfernen. Die Pulslaserreinigung zeichnet sich durch hohe Energie und kurze Einwirkzeit aus. Daher eignet sie sich zum Reinigen von Objekten mit hohen Oberflächenanforderungen.

Pulslaser-Reinigungsmaschine VS Kontinuierliche Laser-Reinigungsmaschine

Puls- und kontinuierliche Laserreinigung sind zwei verschiedene Arten von Laserreinigungssystemen, die zum Entfernen von Verunreinigungen oder Oxiden von verschiedenen Oberflächen verwendet werden. Hier ist ein Vergleich der beiden Typen:

Pulslaser-Reinigungsmaschine:

- Bei einer Pulslaser-Reinigungsmaschine wird der Laserstrahl in kurzen Impulsen mit hoher Spitzenleistung abgegeben. Jeder Impuls dauert sehr kurz, typischerweise im Nanosekundenbereich.

- Die hohe Spitzenleistung des Laserimpulses ermöglicht die Entfernung von Verunreinigungen durch einen Prozess namens Laserablation. Die Laserenergie verdampft schnell die Oberflächenschicht der Verunreinigung, wodurch diese von der Oberfläche abgestoßen wird.

- Impulslaser eignen sich gut zum Entfernen hartnäckiger und dicker Schmutzschichten, beispielsweise von Rost, Farbe oder Oxidation, von Oberflächen.

- Sie können so eingestellt werden, dass sie unterschiedliche Impulsdauern, Impulsenergien und Wiederholungsraten liefern und so eine präzise Kontrolle des Reinigungsvorgangs ermöglichen.

- Impulslaser werden häufig in Anwendungen eingesetzt, bei denen ein kontrollierter und intensiver Energiestoß erforderlich ist, um die Oberfläche effektiv zu reinigen.

- Der Reinigungsprozess mit Impulslasern kann aggressiver sein. Die Intensität des Lasers kann empfindliche oder empfindliche Oberflächen potenziell beschädigen, wenn sie nicht richtig kontrolliert wird.

Kontinuierliche Laser-Reinigungsmaschine:

- Bei einer kontinuierlichen Laserreinigungsmaschine wird der Laserstrahl kontinuierlich in einem gleichmäßigen Strom ohne Unterbrechung oder Pulsation abgegeben.

- Kontinuierliche Laser arbeiten mit einer konstanten Leistung, typischerweise im Watt- oder Kilowattbereich, und sorgen so für eine anhaltende Reinigungswirkung.

- Durch den kontinuierlichen Laserstrahl werden die Verunreinigungen auf der Oberfläche erhitzt und verdampft, wodurch sie entfernt werden.

- Kontinuierliche Laser eignen sich für leichte bis mittelschwere Reinigungsaufgaben, wie etwa das Entfernen dünner Schmutz-, Öl- oder Beschichtungsschichten.

- Sie werden häufig bei Anwendungen eingesetzt, bei denen ein sanfterer und kontrollierterer Reinigungsprozess erforderlich ist. Dadurch wird eine Beschädigung oder Veränderung der Oberflächenintegrität vermieden.

- Aufgrund ihrer kontinuierlichen Emission können Kontinuierliche Laser höhere Bearbeitungsgeschwindigkeiten als Pulslaser bieten.

Puls- oder kontinuierliche Laserreinigungsmaschine – wie soll man wählen?

Bei gleichen Leistungsbedingungen ist die Reinigungseffizienz von Pulslasern viel höher als die von Dauerlichtlasern. Gleichzeitig ermöglichen Pulslaser eine bessere Kontrolle der Wärmezufuhr und verhindern so eine Überhitzung oder Mikroschmelze des Substrats.

Kontinuierliche Laser haben einen Preisvorteil. Der Effizienzunterschied zu gepulsten Lasern kann durch den Einsatz von Hochleistungslasern ausgeglichen werden. Allerdings ist die Wärmeeinbringung bei Hochleistungslicht größer und auch die Beschädigung des Substrats nimmt zu.

Daher gibt es in den Anwendungen einen wesentlichen Unterschied zwischen den beiden. Für Anwendungen, die hohe Präzision, eine strenge Kontrolle des Substrattemperaturanstiegs und zerstörungsfreie Substrate wie Formen erfordern, sollten gepulste Laser ausgewählt werden. Für einige große Stahlkonstruktionen und Rohrleitungen können auch kontinuierliche Laser verwendet werden. Aufgrund ihres großen Volumens und ihrer schnellen Wärmeableitung sind die Anforderungen an die Beschädigung des Grundmaterials nicht hoch.

Optimierungsparameter und Strukturanalyse

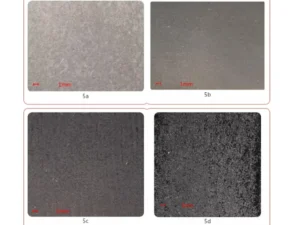

1. Vergleich der makroskopischen Reinigungsbedingungen

a. Die Ergebnisse der optimalen Parameter zum Reinigen der Lackschicht auf der Aluminiumlegierungsoberfläche mit gepulstem Licht sind in Abbildung 5a dargestellt. Die Ergebnisse der optimalen Parameter zum Reinigen der Lackschicht auf der Aluminiumlegierungsoberfläche mit Dauerlicht sind in Abbildung 5b dargestellt.

Nach der Reinigung mit gepulstem Licht ist die Farbschicht auf der Oberfläche der Probe vollständig entfernt. Die Oberfläche der Probe erscheint metallisch weiß und das Substrat der Probe weist nahezu keine Schäden auf. Nach der Reinigung mit Dauerlicht ist die Farbschicht auf der Oberfläche der Probe vollständig entfernt. Die Oberfläche der Probe erscheint jedoch grauschwarz und das Substrat weist zudem Mikroschmelzen auf. Daher ist es wahrscheinlicher, dass die Verwendung von Dauerlicht das Substrat beschädigt als die Verwendung von gepulstem Licht.

b. Die Ergebnisse der optimalen Parameter zum Reinigen der Lackschicht auf der Kohlenstoffstahloberfläche mit gepulstem Licht sind in Abbildung 5c dargestellt. Die Ergebnisse der optimalen Parameter zum Reinigen der Lackschicht auf der Kohlenstoffstahloberfläche mit Dauerlicht sind in Abbildung 5d dargestellt.

Nach der Reinigung mit gepulstem Licht wird die Farbschicht auf der Oberfläche der Probe vollständig entfernt. Die Oberfläche der Probe erscheint grauschwarz und der Schaden am Substrat der Probe ist gering. Nach der Reinigung mit Dauerlicht wird die Farbschicht auf der Oberfläche der Probe ebenfalls vollständig entfernt, aber die Oberfläche der Probe ist dunkelschwarz. Es ist intuitiv zu erkennen, dass auf der Oberfläche der Probe ein großes Umschmelzphänomen auftritt. Daher ist es wahrscheinlicher, dass die Verwendung von Dauerlicht das Substrat beschädigt als gepulstes Licht.

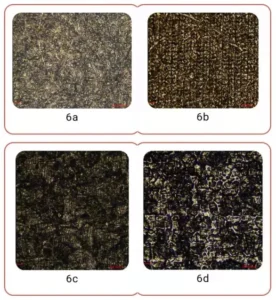

2. Mikroskopischer Morphologievergleich

Aus Abbildung 6a ist ersichtlich, dass nach der Reinigung der Farbschicht auf der Oberfläche der Aluminiumlegierung mit gepulstem Licht die Farbe auf der Oberfläche der Probe vollständig entfernt wurde. Und es gibt nur geringe Schäden auf der Oberfläche der Probe ohne Laserlinien. Beim Reinigen der Probenoberfläche mit Dauerlicht wird die Farbe ebenfalls vollständig entfernt, wie in Abbildung 6b gezeigt. Auf der Oberfläche der Probe treten jedoch deutliche Umschmelzungen und Laserlinien auf.

Aus Abbildung 6c ist ersichtlich, dass nach der Reinigung der Farbschicht auf der Oberfläche des Kohlenstoffstahls mit gepulstem Licht die Farbe auf der Oberfläche der Probe vollständig entfernt wurde und die Oberfläche der Probe nach der Reinigung relativ glatt und nur geringfügig beschädigt ist. Die Oberfläche der Probe wird jedoch mit Dauerlicht gereinigt, wie in Abbildung 6d gezeigt, und die Farbe wird vollständig entfernt. Die Oberfläche der Probe weist jedoch ein schwerwiegendes Umschmelzphänomen auf und ist uneben.

Schlussfolgerung:

Die Wahl zwischen einer Impuls- oder einer kontinuierlichen Laserreinigungsmaschine hängt von mehreren Faktoren ab. Dazu gehören die Art und Dicke der Verunreinigungen, das zu reinigende Material, die gewünschte Reinigungsgeschwindigkeit und die Empfindlichkeit der Oberfläche. Es ist wichtig, diese Faktoren zu berücksichtigen und Experten zu konsultieren, um den am besten geeigneten Typ für eine bestimmte Anwendung zu bestimmen.