Einleitung:

Das Laserschneiden ist in verschiedenen Branchen zu einer unverzichtbaren Technologie geworden, die präzise und effiziente Schneidlösungen bietet. Beim Laserschneiden gibt es zwei gängige Verfahren: das Rohrlaserschneiden und das Laserschneiden von Blechen. Obwohl bei beiden Verfahren Laser eingesetzt werden, gibt es erhebliche Unterschiede zwischen ihnen. In diesem Artikel gehen wir auf diese Unterschiede ein und zeigen Ihnen, welche Technik für Ihre speziellen Anforderungen am besten geeignet ist.

Die Unterschiede zwischen Laserschneiden von Rohren und Blechen

1. Form des Werkstücks

Einer der Hauptunterschiede zwischen Rohr- und Blechlaserschneiden ist die Form des Werkstücks. Beim Rohrlaserschneiden geht es um zylindrische oder röhrenförmige Objekte, während beim Blechlaserschneiden flache Bleche bearbeitet werden. Diese grundlegende Unterscheidung wirkt sich auf die Einrichtung und den Betrieb der Schneidmaschinen aus.

-

Laserschneiden von Rohren

Beim Laserschneiden von Rohren liegt der Schwerpunkt auf dem Schneiden von Rohren mit unterschiedlichen Formen und Größen. Diese Technik wird häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und dem Bauwesen eingesetzt. Durch den Einsatz eines Hochleistungslaserstrahls kann das Rohrlaserschneiden die Wände von Rohren präzise durchschneiden und so komplexe Formen und Designs erzeugen. Es ist ideal für Anwendungen, die komplizierte Schnitte erfordern, wie Auspuffanlagen, Überrollkäfige und Strukturkomponenten.

-

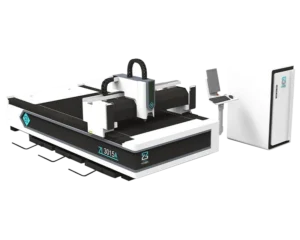

Laserschneiden von Blechen

Das Laserschneiden von Blechen wird hauptsächlich zum Schneiden von flachen Metallplatten verwendet und kann verschiedene rostfreie Stähle, Kohlenstoffstähle, Aluminiumlegierungen und andere Metallmaterialien schneiden. Bevor sich Laserschneidmaschinen durchsetzten, wurden Bleche hauptsächlich durch Stanzen, Brennschneiden, Plasmaschneiden usw. geformt. Diese Technologie ist in Branchen wie der Fertigungsindustrie, der Beschilderung und der Elektronik weit verbreitet. Beim Laserschneiden von Blechen wird ein Laserstrahl verwendet, um das Material zu verdampfen oder zu schmelzen, was zu sauberen, präzisen Schnitten führt. Es eignet sich für die Herstellung von Teilen mit komplexem Design wie Halterungen, Gehäusen und Verzierungen.

Beide Verfahren nutzen die Lasertechnologie zum Schneiden, unterscheiden sich aber in erster Linie durch die Form des zu schneidenden Materials. Das Laserschneiden von Rohren ist ideal für die Bearbeitung zylindrischer Objekte, während das Laserschneiden von Blechen perfekt für flache Materialien ist.

2. Der Schneideprozess

Das Grundkonzept des Schneidens mit einer Laser-Rohrschneidmaschine unterscheidet sich nicht wesentlich von dem einer Laser-Blechschneidmaschine.

Laser-Rohrschneidmaschine ist vor allem für Standard-Metallrohre (rechteckige Stahl, rechteckige Rohre, Edelstahl Vierkantrohre, etc. ), Aluminium-Legierung Profile (Kanalstahl, Winkelstahl, etc.), und einige speziell geformte Rohre sind Laser geschnitten. Beim Laserschneiden von Rohren wird das Rohr gedreht, während sich der Laserstrahl entlang seiner Länge bewegt, wodurch ein 360-Grad-Schneiden möglich ist.

Beim Laserschneiden von Blechen hingegen bewegt sich der Laserstrahl quer über das flache Blech und folgt dabei der programmierten Schneidbahn. Die Schnittebene besteht aus einer nahezu vertikalen Ebene, die die Laserstrahlung absorbiert, erhitzt und schmilzt. Diese Unterschiede in den Schneidtechniken führen zu unterschiedlichen Möglichkeiten und Beschränkungen. Daher ist die Laserschneidtechnik mit hoher Effizienz, hoher Energie und hoher Flexibilität die einzige Wahl für die blechverarbeitende Industrie, wenn es um Genauigkeit, Geschwindigkeit und Effizienz geht.

3. Vergleich der Schnittgeschwindigkeit

Beim Laserschneiden von Rohren muss die Schneidgeschwindigkeit innerhalb eines bestimmten Bereichs liegen, um eine bessere Schnittqualität zu erzielen. Bei einer zu langsamen Schnittgeschwindigkeit sammelt sich zu viel Wärme auf der Rohroberfläche an, die Wärmeeinflusszone wird größer, die Schnittnaht wird breiter, und das austretende Heißschmelzmaterial verbrennt die Oberfläche des Schnitts, wodurch die Schnittfläche rau wird.

Mit zunehmender Schneidgeschwindigkeit wird die durchschnittliche Spaltbreite um den Rohrumfang kleiner, und dieser Effekt ist umso deutlicher, je kleiner der Durchmesser des zu schneidenden Rohrs ist. Mit zunehmender Schneidgeschwindigkeit verkürzt sich die Einwirkungszeit des Lasers, die vom Rohr absorbierte Gesamtenergie nimmt ab, die Temperatur am vorderen Ende des Rohrs sinkt und die Breite des Schlitzes nimmt ab. Ist die Schneidgeschwindigkeit zu hoch, wird das Rohr möglicherweise nicht durchgeschnitten oder es wird kontinuierlich geschnitten. Dies beeinträchtigt die allgemeine Schnittqualität.

Die Leistung des Lasers wirkt sich auf die Geschwindigkeit aus, mit der die Laseranlage das Blech schneidet, und die Schnittgeschwindigkeit der Laseranlage wirkt sich auf die Schnittqualität des Blechs aus. Unter bestimmten Bedingungen der Laserleistung gibt es einen optimalen Schnittgeschwindigkeitsbereich. Ist die Geschwindigkeit zu schnell oder zu langsam, wirkt sich dies auf die Oberflächenebenheit des Schneidmaterials aus.

-

Zu hohe Schnittgeschwindigkeit

1. Der Laserstrahl und das Material sind für kurze Zeit miteinander in Kontakt, was dazu führen kann, dass nicht geschnitten werden kann und Funken fliegen.

2. Einige Bereiche können abgeschnitten werden, andere jedoch nicht.

3. Verursacht eine Delamination des gesamten Schnittbereichs.

4. Infolgedessen kann die Platte nicht rechtzeitig geschnitten werden, der Schnittbereich weist diagonale Linien auf und der untere Teil hat Schmelzflecken, wie in der Abbildung unten dargestellt.

-

Die Schnittgeschwindigkeit ist zu langsam

1. Die Wechselwirkungszeit zwischen dem Material und dem Laser erhöht sich, was zu einem Überschmelzen der Schneidplatte und einer rauen Schnittfläche führt.

2. Der Schneidspalt wird entsprechend breiter, was an kleineren abgerundeten Ecken oder scharfen Ecken zu einem Überbrennen führt, und der ideale Schneideffekt wird nicht erreicht.

3. Die Schneideleistung ist gering, was die Produktionskapazität beeinträchtigt.

-

Wie man die Schnittgeschwindigkeit beurteilt

Angemessene Schnittgeschwindigkeit: Die Schneidfunken breiten sich von oben nach unten aus, die Schnittfläche ist glatt, und im unteren Teil befindet sich keine Schlacke.

Die Schneidgeschwindigkeit ist zu hoch: Die Schneidfunken sind schief.

Die Schneidgeschwindigkeit ist zu langsam: Die Schneidfunken erscheinen undiffus und in geringer Zahl, zusammengedrängt.

4. Maschine Anwendung

Außerdem unterscheiden sich die Anwendungen von Rohr- und Blechlaserschneiden erheblich. Das Laserschneiden von Rohren wird in der Regel für Anwendungen verwendet, die gebogene oder unregelmäßige Formen erfordern, während das Laserschneiden von Blechen ideal für die Herstellung von Teilen mit geraden Kanten und flachen Oberflächen ist. Das Verständnis dieser Unterschiede ist entscheidend für die Wahl der richtigen Technik für Ihr spezifisches Projekt.

Schlussfolgerung:

Zusammenfassend lässt sich sagen, dass das Laserschneiden von Rohren und Blechen zwei unterschiedliche Techniken mit jeweils eigenen Vorteilen und Anwendungen sind. Das Rohrlaserschneiden eignet sich hervorragend zum Schneiden von Rohren mit komplexen Formen, während das Blechlaserschneiden ideal für flache Bleche ist. Wenn Sie die Unterschiede zwischen diesen beiden Techniken kennen, können Sie eine fundierte Entscheidung treffen und die für Ihre Bedürfnisse am besten geeignete Schneidmethode wählen.