Einleitung:

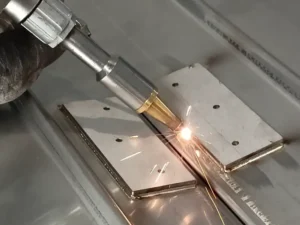

Benötigen Sie Hilfe bei Fehlern in Ihrer Handlaser-Schweißarbeit? Weist Ihre Schweißarbeit Risse, Löcher oder eine unvollständige Verschmelzung auf? Vielleicht haben Sie auch schon Probleme mit der Qualität Ihrer Arbeit festgestellt, z. B. zu viele Spritzer oder Verformungen. Wenn Ihnen diese Probleme beim Laserschweißen bekannt vorkommen, sind Sie nicht allein. Schauen Sie sich diesen Leitfaden zur Fehlerbehebung beim Handlaserschweißen an. Wir hoffen, dass Ihr Laserschweißproblem eines davon sein könnte.

Obwohl das Laserschweißen schnell und genau ist, kann es Probleme geben, die zu den bekannten Laserschweißfehlern führen.

In diesem Artikel werden die 15 häufigsten Fehler beim handgeführten Laserschweißen aufgezeigt. Wir werden die Gründe für diese Probleme erläutern und versuchen, Lösungen zu finden. Bleiben Sie also in Kontakt, und lassen Sie uns loslegen.

15 häufige Defekte beim Handlaserschweißen und Fehlerbehebung

Es gibt verschiedene Gründe, warum das Laserschweißen schief gehen kann. Wenn Sie zum ersten Mal schweißen, kann es zu Problemen kommen. Diese Probleme entstehen aufgrund mangelnder Kenntnisse, Fähigkeiten und Wartung.

Wir werden diese Mängel im Folgenden einzeln besprechen. Sie werden dann die möglichen Gründe für diese Mängel verstehen.

Fehler beim Laserschweißen #1 Rissbildung in Schweißnähten

Bei der Rissbildung handelt es sich um Brüche in der Schweißraupe, die oft als Kraterrisse bezeichnet werden. Sie stellen ein ernsthaftes Risiko für die strukturelle Integrität dar. Häufig findet man Risse in Quer- und Längsrichtung oder am Ende der Schweißraupe.

Es gibt zwei Arten von Rissen: Heiß- und Kaltrisse. Heißrisse entstehen im Allgemeinen, wenn das Grundmetall über 1000 Grad Celsius erhitzt wird. Kaltrisse hingegen entstehen durch Witterungseinflüsse.

Die Gründe:

- Extreme Gelenkfestigkeit

- Unsachgemäße Schweißtechniken

- Schnelle Abkühlung

- Ungeeignetes Schweißdrahtmaterial

Laserschweißen Fehlersuche:

Sie müssen nur die richtigen Schweißtechniken anwenden. Denken Sie daran, für eine allmähliche Abkühlung der Verbindung zu sorgen. Am wichtigsten ist die Auswahl des geeigneten Materials für den Handlaserschweißdraht. Stellen Sie sicher, dass der Schweißdraht mit dem zu bearbeitenden Metall kompatibel ist. Beliebte Schweißdrahtmaterialien sind Aluminium, BeCu, H-13, Edelstahl und P-20. Sie können auch eine Wärmebehandlung vor und nach dem Schweißen durchführen.

Fehler beim Laserschweißen #2 Hinterschnitt

Der Hinterschnitt sieht wie eine Rille oder Vertiefung entlang der geschweißten Spitze aus. Dieser Laserschweißfehler tritt in der Regel an der Oberfläche des Grundmetalls auf. Er zeigt eine konkave Vertiefung neben der Schweißnaht. Mit der Zeit entsteht ein Bruch, der die strukturelle Stabilität der Schweißnaht schwächen kann.

Die Ursachen:

Übermäßige Hitze ist die Hauptursache für diese Probleme beim Handlaserschweißen. Manchmal können diese Defekte auch durch eine falsche Schweißgeschwindigkeit verursacht werden. Wenn die Geschwindigkeit zu hoch ist, kann sich das flüssige Metall nicht umverteilen. Wenn das flüssige Metall erstarrt, entsteht ein Hinterschnitt.

Laserschweißen Fehlersuche:

- Korrekte Schweißparameter können die beste Lösung für dieses Problem beim Laserschweißen sein. Passen Sie die Schweißeinstellungen und die Energiedichte an.

- Achten Sie auf eine ausreichende Gasabschirmung, um die Oxidation zu verhindern.

Defekte beim Laserschweißen #3 Porosität oder Stomata

Beim Laserschweißen bezieht sich Porosität auf die kleinen Löcher oder Blasen im geschweißten Metall. Sie werden manchmal auch als Spaltöffnungen bezeichnet. Porosität macht die Schweißnähte in der Regel schwächer und die Struktur weniger stabil.

Die Gründe:

Porosität entsteht hauptsächlich durch Oberflächenverschmutzung. Durch die schnelle Abkühlung des Laserschweißens werden die während des Prozesses entstehenden Gase eingeschlossen. Dieses Gas bildet hauptsächlich die Poren.

Laserschweißen Fehlersuche:

- Reinigen Sie die unedlen Metalle vor dem Laserschweißen.

- Achten Sie darauf, dass die Fugen richtig vorbereitet sind, damit kein Gas eingeschlossen wird.

- Sie können auch Rückspülmethoden anwenden und die Gasflussrichtung anpassen, um dieses Problem zu entschärfen.

Laserschweißdefekte #4 Überlappung

Überlappungsfehler entstehen, wenn sich zu viel Material an den Kanten der Fuge ansammelt. Dieses zusätzliche Material kann entlang des Fugenspalts des Metalls Rillen bilden. Diese Laserschweißprobleme sehen zwar wie Beulen aus, können aber die Schweißnaht schwächen.

Die Gründe:

Eine niedrige Schweißgeschwindigkeit ist eine der häufigsten Ursachen für Überlappungsfehler. Wenn langsam geschweißt wird, sammelt sich tendenziell mehr geschmolzenes Metall an.

Laserschweißen Fehlersuche:

- Stellen Sie die Schweißparameter ein, um die richtige Schweißgeschwindigkeit zu gewährleisten.

- Sorgen Sie für eine präzise Passung und Ausrichtung der Verbindung.

Fehler beim Laserschweißen #5 Unvollständige Fusion

Manchmal kann man entlang der Schweißnaht Linien sehen. Diese Situation zeigt, dass die Materialien nicht richtig verschmolzen sind. Dieser Fehler wird in der Regel als unvollständige Verschmelzung bezeichnet. Er entsteht durch die Unverträglichkeit des Zusatzwerkstoffs, der die Verbindung zwischen den Werkstoffen schwächt.

Die Gründe:

Einer der Hauptgründe für diesen Fehler beim Laserschweißen ist das unvollständige Eindringen. In diesem Fall ist auch die Fehlanpassung des Zusatzwerkstoffs ein entscheidender Grund. Andere Probleme, wie zu schnelles Schweißen oder eine nicht korrekte Fokussierung des Laserstrahls, sind ebenfalls erwähnenswert.

Laserschweißen Fehlersuche:

- Das Wichtigste ist die Wahl des richtigen Füllmaterials.

- Ändern Sie die Einstellungen des Lasers. Er stellt sicher, dass Ihr Lasergerät genügend Leistung zum Schweißen hat.

- Reduzieren Sie die Schweißgeschwindigkeit.

- Halten Sie die Metalloberfläche stets sauber.

Fehler beim Laserschweißen #6 Übermäßige Spritzer oder Sprenkeln

Spritzer sind eines der häufigsten Probleme beim Handlaserschweißen, die häufig auftreten. Dabei handelt es sich um den Ausstoß von Metalltröpfchen oder -partikeln außerhalb des Schweißbereichs. Spritzer erzeugen Unregelmäßigkeiten auf der Oberfläche. Außerdem wird der Zusatzwerkstoff verschwendet.

Die Gründe:

Der Hauptgrund für dieses Problem ist die verschmutzte Metalloberfläche. Das Vorhandensein von Verunreinigungen auf dem Werkstück kann zu größeren Spritzern führen. Spritzer können durch starke Metallverdampfung bei hoher Energiedichte entstehen. Falsche Schutzgas- und Lasereinstellungen sind ebenfalls zu nennen.

Laserschweißen Fehlersuche:

- Reinigen Sie die Oberfläche des Grundmetalls. Vor dem Schweißen sicherstellen, dass keine Verunreinigungen vorhanden sind.

- Verwenden Sie ein geeignetes Schutzgas. In diesem Fall sollten Sie die richtige Durchflussmenge und Zusammensetzung kennen, um das Schweißbad zu schützen.

- Passen Sie die Lasereinstellungen für eine optimale Leistung an.

Fehler beim Laserschweißen #7 Schlackeneinschluss

Schlackeneinschlüsse können als Einschlüsse von festen, nichtmetallischen Materialien definiert werden. Als Beispiele kommen Verunreinigungen, Flussmittel und Oxide in Frage. Sie können dunkle oder ungleichmäßige Linien oder Taschen in der Schweißraupe finden. Die Größe und Lage dieser Linien oder Lücken sind unterschiedlich. Ihre Anwesenheit beeinträchtigt jedoch die Reinheit und Festigkeit der Schweißnaht.

Die Gründe:

- Unsachgemäße Reinigung und das Vorhandensein von Verunreinigungen auf der Oberfläche

- Überhöhte Schweißgeschwindigkeit

Laserschweißen Fehlersuche:

Um Verunreinigungen zu vermeiden, müssen die Werkstücke ordnungsgemäß gereinigt werden. Sie können jedoch die Schweißparameter anpassen, um Geschwindigkeit und Einbrand zu kontrollieren. Sie können die Metalloberfläche abschleifen, um die Schweißnaht mit Schlackeneinschlüssen zu entfernen.

Fehler beim Laserschweißen #8 Stacked Edge

Dieses Problem beim Laserschweißen wird durch zu schnelles Arbeiten verursacht. Wenn geschmolzenes Metall zu härten beginnt und nicht ausreichend umverteilt werden kann, bilden sich übereinanderliegende Kanten. Dieses Problem tritt auch bei großen Lücken in der Schweißnaht auf. Sie können dieses Problem schnell daran erkennen, dass sich entlang der Schweißnaht eine erhöhte Kante bildet.

Die Gründe:

- Eine hohe Schweißgeschwindigkeit verhindert eine korrekte Umverteilung des Metalls.

- Große Lücken in der Baugruppe erschweren es, geschmolzenes Metall zu erhalten.

Laserschweißen Fehlersuche:

- Optimieren Sie die Einstellungen für Leistung und Geschwindigkeit. Es sorgt für die richtige Energieverteilung.

- Minimiert die Größe des Montagespalts. Es verbessert den Fluss des geschmolzenen Metalls und verhindert die Bildung von Stapelkanten.

Laserschweißen Defekte #9 Verformung

Verformung beim Schweißen bedeutet, dass sich die Form oder Größe des geschweißten Objekts geändert hat oder verformt wurde. Dies geschieht in der Regel durch thermische Spannungen. Aus diesem Grund kann es zu Veränderungen in der Form oder Ausrichtung kommen. Häufige Anzeichen sind Verziehen, Biegen oder Verdrehen des Materials.

Die Gründe:

Wenn Metalle schnell erhitzt oder abgekühlt werden, dehnen sie sich aus und schrumpfen ungleichmäßig. Diese Probleme beim Laserschweißen treten normalerweise bei dünneren Materialien auf. Materialien, die nicht zueinander passen und unterschiedliche thermische Eigenschaften haben, können ebenfalls Verformungen verursachen. Eine weitere Ursache für dieses Problem sind unsachgemäße Befestigungen.

Laserschweißen Fehlersuche:

- Halten Sie das Werkstück sicher in Position.

- Sorgen Sie für ein kontrolliertes Kühlsystem.

Defekte beim Laserschweißen #10 HAZ-Probleme

HAZ steht für Heat Affected Zone (Wärmeeinflusszone). Wie der Name schon sagt, handelt es sich um den Bereich, der die Schweißnaht umgibt. HAZ-Probleme können erhebliche thermische Veränderungen aufweisen. Nach dem Schweißen können Sie eine sichtbare Verformung oder einen Verzug feststellen. Dies deutet auf übermäßige Wärmezufuhr und thermische Belastung hin.

Die Gründe:

- Zu hohe Wärmezufuhr beim Schweißen

- Keine korrekte Steuerung der Lasereinstellungen

- Schlechte Auswahl der Materialien

- Nicht genügend Kühlung

Fehlerbehebung beim Laserschweißen:

- Die Optimierung der Lasereinstellungen kann dazu beitragen, die Gefahr von Gefahrenstellen zu verringern.

- Sie können auch das richtige Schutzgas und die richtige Düsenanordnung verwenden.

- Wählen Sie Materialien mit höherer Wärmeleitfähigkeit.

- Verbesserung der Kühltechniken, z. B. Wasserabschrecken oder Luftkühlung.

Fehler beim Laserschweißen #11 Unvollständige Durchdringung

Unvollständiger Einbrand ist ein häufiger Fehler beim Laserschweißen. Er tritt auf, wenn die Schweißnähte nicht die gesamte Dicke durchdringen. Oft sind an der Wurzel der Schweißnaht sichtbare Lücken zu finden. Diese Fehler sind eine wesentliche Ursache für eine unvollständige Verschmelzung.

Die Gründe:

- Unzureichende Laserleistung

- Ungeeignete Laserschweißparameter

- Die Materialstärke kann größer sein als sie sein sollte.

- Fehlausrichtung der Metallteile

Laserschweißen Fehlersuche:

Sie können die richtigen Lasereinstellungen für verschiedene Metallarten und -dicken finden. Stellen Sie außerdem sicher, dass der Laserstrahl richtig fokussiert ist, damit er richtig durchdringt. Achten Sie immer darauf, dass die Metallteile richtig ausgerichtet sind.

Defekte beim Laserschweißen #12 Schweißnahtzusammenbruch oder -absenkung

Wie der Name schon sagt, sinkt die Schweißnaht ein, wenn die Mitte der Schweißnaht absinkt. Oft sieht man eine Vertiefung oder Konkavität in der Schweißnaht. Dieses Problem beeinträchtigt nicht nur die Ästhetik, sondern auch strukturelle Schwächen.

Die Gründe:

Eine langsame Schweißgeschwindigkeit ist die Hauptursache für dieses Problem beim Laserschweißen. Das Schmelzbad wird groß und breit, wenn die Schweißgeschwindigkeit zu langsam ist. Infolgedessen sinkt das Zentrum der Schweißnaht ab, was zu Einbrüchen und Kratern führt.

Laserschweißen Fehlersuche:

- Optimieren Sie die Schweißparameter für die richtige Energiedichte.

- Kontrollieren Sie die Wärmezufuhr, um übermäßiges Schmelzen zu vermeiden.

Fehler beim Laserschweißen #13 Abweichung beim Schweißen

Dieser Fehler bezieht sich auf die Fehlausrichtung des Laserschweißens. Wie kann man diesen Fehler beim Laserschweißen finden? Sie können nach Formen suchen, die nicht symmetrisch sind, oder nach Verbindungen, die nicht mit den geplanten Verbindungswegen übereinstimmen. Dies beeinträchtigt die strukturelle Integrität und führt zu einem vorzeitigen Versagen.

Die Gründe:

- Die Laseroptiken sind nicht korrekt ausgerichtet.

- Während des Prozesses gibt es eine Vibration.

- Der Schweißaufbau kann instabil sein.

- Sie haben Ihr Gerät möglicherweise nicht richtig kalibriert.

Laserschweißen Fehlersuche:

- Achten Sie immer auf die richtige Ausrichtung der Laseroptik.

- Versuchen Sie, die Ursache der Vibrationen in Ihrem Gerät herauszufinden. Ergreifen Sie die erforderlichen Maßnahmen, um die Vibrationen zu verringern.

- Kalibrieren Sie Ihre Maschine jedes Mal vor dem Schweißen.

Fehler beim Laserschweißen #14 Ungleichmäßige Schweißnahtqualität

Sehen Sie Abweichungen im Aussehen, der Festigkeit oder der Integrität der Schweißnähte? Erzeugt Ihr Laserschweißen ungleichmäßige Raupenprofile? Haben Sie unterschiedliche Eindringtiefen? Dies sind häufige Anzeichen für Probleme mit der Schweißqualität.

Die Ursachen:

- Inkonsistente Leistungs- oder Energieeinstellungen.

- Veränderungen der Materialeigenschaften oder des Oberflächenzustands.

- Schlechter Fluss des Schutzgases.

Laserschweißen Fehlersuche:

- Während des Schweißens bleiben die Leistungs- und Energieeinstellungen gleich.

- Halten Sie die Eigenschaften des Materials gleichmäßig und die Oberfläche sauber.

- Kalibrieren Sie Ihr Gerät häufig.

Fehler beim Laserschweißen #15 Schweißrückstände

Schweißrückstände sind Ablagerungen von unerwünschten Stoffen wie Funken oder Schutt auf der Oberfläche der Schweißnaht oder in deren Umgebung. Meistens sieht die Schweißnaht dadurch schlecht aus und kann sogar nicht mehr zusammenhalten.

Die Ursachen:

Die Hauptursache für dieses Problem ist eine hohe Laserleistung oder ungeeignete Parameter. Spritzer oder Spritzer sind eine Folge. Aber auch die Verunreinigung des Werkstücks ist eine Ursache für Schweißrückstände. Außerdem können durch eine schlechte Gasabschirmung Verunreinigungen aus der Luft mit dem Schweißbad in Berührung kommen. Schließlich können auch Öle, Rost oder Beschichtungen die Schweißqualität beeinträchtigen und Rückstände bilden.

Laserschweißen Fehlersuche:

- Stellen Sie die Laserparameter ein, wie Leistung, Geschwindigkeit und Energiedichte.

- Reinigen Sie die Oberfläche des Metalls.

- Stellen Sie den richtigen Gasfluss sicher.

Wie erkennt man Defekte beim Laserschweißen?

Es gibt viele Möglichkeiten, Schweißfehler festzustellen, ohne sie einfach nur zu betrachten. Diese Prüfverfahren sind Standard in der Fertigungsindustrie. Sie zeigen in der Regel, ob die Schweißraupe fest und fehlerfrei ist.

Visuelle Inspektion

Die einfachste und häufigste Methode ist die Sichtprüfung. Sie können auf Risse, Porosität oder Unregelmäßigkeiten in der Schweißraupe prüfen.

Eindringprüfung

Bei diesem Verfahren wird eine Eindringlösung auf die Schweißnahtoberfläche aufgetragen. Dieses flüssige Eindringmittel dringt in die oberflächenbrechenden Fehler ein. Später kann der Fehler mit UV-Licht leicht festgestellt werden.

Ultraschall

Sie können auch Hochfrequenz-Schallwellen verwenden, um interne Defekte zu erkennen. Bei dieser Methode werden Größe, Form und Lage des Fehlers analysiert.

Radiographie

Bei dieser Methode werden Röntgen- oder Gammastrahlen verwendet, um die Defekte festzustellen. In der Regel wird dabei ein Bild auf einem Röntgenfilm erzeugt. Mit dieser Methode lassen sich Hohlräume, Einschlüsse oder unvollständige Verschmelzungen feststellen.

Wirbelstromprüfung

Bei dieser Methode wird die elektromagnetische Induktion zur Erkennung von Oberflächenfehlern eingesetzt. Sie eignet sich hervorragend für die Prüfung von Rissen, Überlappungen, Nähten und Hohlräumen.

Magnetische Partikelprüfung

Die MPT-Prüfung ist für ferromagnetische Werkstoffe geeignet. Bei dieser Methode wird der Schweißbereich magnetisiert und mit magnetischen Partikeln versehen. Wenn Fehler das Magnetfeld unterbrechen, sammeln sich dort Partikel.

Dichtheitsprüfung

Mit dieser Methode werden Lecks in versiegelten Schweißnähten aufgespürt. Dabei wird das Bauteil mit einem Gas oder einer Flüssigkeit unter Druck gesetzt. Sie können den Druckabfall beobachten. Wenn ein Druckabfall auftritt, bedeutet dies, dass Lecks vorhanden sind.

Kehlnaht-Bruchtest

Bei dieser Methode wird die Schweißnaht aufgebrochen, um die innere Struktur zu prüfen. Diese Prüfung zeigt eine unvollständige Verschmelzung oder fehlende Durchdringung.

Härteprüfung

Mit dieser Methode wird die Härte der Schweißnaht und des umgebenden Materials gemessen. Sie hilft Ihnen, weiche Stellen zu finden.

Häufig gestellte Fragen

Was ist die größte Gefahr für einen Schweißer beim Laserschweißen?

Die UV-Strahlung ist das größte Problem beim Laserschweißen. Um Ihre Augen vor diesen UV-Strahlen zu schützen, sollten Sie eine Schutzbrille tragen. Bei herkömmlichen Verfahren wie MIG oder WIG entstehen Metalldämpfe, die ein Gesundheitsrisiko darstellen. Beim Laserschweißen müssen Sie sich darüber jedoch keine Gedanken machen.

Außerdem arbeitet das Laserschweißen mit eng gebündelten Lichtstrahlen, die weniger Funken und Streustrahlen erzeugen. Dadurch wird die Gefahr von Bränden und Explosionen am Arbeitsplatz verringert.

Welcher Schweißfehler ist der schwerwiegendste?

Die meisten Menschen sind sich einig, dass Risse das Schlimmste sind, was beim Laserschweißen passieren kann. Unter Belastung können sie sich ausbreiten und schließlich ein katastrophales Versagen verursachen. Darüber hinaus können sie in verschiedenen industriellen Umgebungen ein erhebliches Sicherheitsrisiko darstellen. Achten Sie also immer darauf, dass Sie beim Schweißen die richtigen Techniken anwenden. Vergessen Sie nicht, einen geeigneten Schweißzusatz zu verwenden, z. B. Aluminium, BeCu oder H-13.

Was bedeutet G beim Schweißen?

Beim Schweißen ist das "G" in der Regel das Symbol für die Rillenschweißung. Es bezeichnet die spezifische Art der Schweißnahtkonfiguration. Quadratische, V- oder U-Formen sind weitere Schweißnahtformen. Das Symbol für die Rillenschweißung hilft Schweißern, die gewünschte Schweißnahtform zu verstehen.

Letzter Gedanke

Die 15 oben genannten Fehler beim Laserschweißen sind die häufigsten. Sie müssen jedoch zwei Dinge tun, um alle diese Fehler zu beseitigen.

Zunächst müssen Sie die Laserparameter einstellen. Dies ist ein entscheidender Teil Ihres Laserschweißprozesses. Informieren Sie sich über die empfohlenen Einstellungen für verschiedene Materialien. Sie können sich auch an unseren Kundendienst wenden, um mehr zu erfahren.

Als Nächstes müssen Sie Ihr Werkstück richtig vorbereiten. Reinigen Sie es, um Verunreinigungen zu entfernen, die Fehler verursachen können. Hierfür können Sie verschiedene Reinigungsmethoden anwenden.

Wenn Sie dennoch Mängel feststellen, ist Ihr Handlaserschweißgerät möglicherweise nicht für Ihre Arbeit geeignet. Daher ist die Wahl eines geeigneten Laserschweißgeräts entscheidend. Beim handgeführten Laserschweißen sollten vor allem drei Faktoren beachtet werden.

Bei der Auswahl eines geeigneten Laserschweißgeräts sollten Sie Ihre Projektanforderungen berücksichtigen. Mit welcher Art von Material werden Sie arbeiten? Wie sieht es mit den Materialstärken aus? Welche Art von Schweißnahtqualität wünschen Sie sich? Anhand dieser Informationen können Sie die richtige Laserleistung, Strahlführung und Steuerungsfunktionen auswählen.

Als nächstes sollten Sie sich über die Marken informieren. Achten Sie immer darauf, dass der Hersteller den besten Kundendienst anbietet, wie ZL tech. Schließlich sollten die Kosten mit der langfristigen Produktivität in Einklang gebracht werden.

Wenden Sie sich noch heute an uns, um eine fachkundige Beratung zu Laserschweißlösungen zu erhalten. Wir helfen Ihnen, Ihre Schweißprozesse zu optimieren. Unser Expertenteam steht Ihnen jederzeit gerne zur Verfügung.