Introduction:

There are many industries and fields for laser cleaning applications. According to the classification of lasers, laser cleaning can be divided into pulse and continuous laser cleaning. Different laser cleaning methods have their advantages. Pulse VS continuous laser cleaning machine, what is the difference? This article will give you the answer.

Continuous Laser Cleaning

-

Working principle

First, let’s understand the working principle. The pump light emitted by the pump source is coupled into the gain medium through a mirror. Since the gain medium is a rare earth element-doped fiber, the pump light is absorbed. And the rare earth ions that absorb the photon energy can generate an energy level transition and realize the inversion of the number of particles. The inverted particles pass through the resonator, transition from the excited state to the ground state, release energy and form a stable laser output. The biggest advantage is that it can emit light continuously.

-

Applications

In actual laser cleaning applications, continuous fiber lasers are rarely used. But there are also a small number of applications, such as some large steel structures, pipelines, etc. Due to the large volume and fast heat dissipation, the requirements for substrate damage are not high, and continuous lasers can be selected.

Pulse Laser Cleaning

-

Working principle

The pulse laser cleaning machine uses high-energy, high-frequency pulsed laser beams to instantly heat and cool the surface of the object. This can form an instantaneous temperature gradient and thermal stress. Pollutants and thin-layer coverings are peeled off from the surface. The principle is to generate high temperature and high pressure instantaneously through short-term, high-energy irradiation of laser pulses, quickly evaporate or crush pollutants, and achieve cleaning effects.

-

Applications

Pulse laser cleaning machines are widely used in various industries, such as automobile manufacturing, electronic equipment, aerospace, etc. It can remove various contaminants such as paint, oxides, etc. The pulse laser cleaning has the characteristics of high energy and short action time. So it is suitable for cleaning objects with high surface requirements.

Pulse Laser Cleaning Machine VS Continuous Laser Cleaning Machine

Pulse and continuous laser cleaning are two different types of laser cleaning systems used to remove contaminants or oxides from various surfaces. Here is a comparison of the two types:

Pulse Laser Cleaning Machine:

- In a pulse laser cleaning machine, the laser beam is emitted in short pulses with high peak power. Each pulse lasts for a very short duration, typically in the nanosecond range.

- The high peak power of the laser pulse enables the removal of contaminants through a process called laser ablation. The laser energy rapidly vaporizes the surface layer of the contaminant, causing it to be ejected from the surface.

- Pulse lasers are effective for removing tough and thick layers of contaminants, such as rust, paint, or oxidation, from surfaces.

- They can be adjusted to deliver varying pulse durations, pulse energies, and repetition rates, allowing for precise control over the cleaning process.

- Pulse lasers are often used in applications where a controlled and intense burst of energy is required to clean the surface effectively.

- The cleaning process with pulse lasers can be more aggressive. The intensity of the laser can potentially damage sensitive or delicate surfaces if not properly controlled.

Continuous Laser Cleaning Machine:

- In a continuous laser cleaning machine, the laser beam is emitted continuously in a steady stream without any interruption or pulsation.

- Continuous lasers operate at a constant power level, typically in the watt or kilowatt range, providing a sustained cleaning effect.

- The continuous laser beam is used to heat and vaporize the contaminants on the surface, resulting in their removal.

- Continuous lasers are effective for light to moderate cleaning tasks, such as removing thin layers of dirt, oil, or coatings.

- They are often used in applications where a gentler and more controlled cleaning process is required. This avoids damaging or altering the surface integrity.

- Continuous lasers can offer higher processing speeds compared to pulse lasers due to their continuous emission.

Pulse VS Continuous Laser Cleaning Machine, How to choose?

Under the same power conditions, the cleaning efficiency of pulse lasers is much higher than that of continuous lasers. At the same time, pulse lasers allow for better control of heat input, preventing overheating or micro-melting of the substrate.

Continuous lasers have a price advantage. The gap in efficiency with pulsed lasers can be made up by using high-power lasers. Still, the heat input of high-power light is greater, and the damage to the substrate will also increase.

Therefore, there is an essential difference between the two in applications. For applications that require high precision, strict control of substrate temperature rise, and non-destructive substrates, such as molds, pulsed lasers should be selected. For some large steel structures, and pipelines, and continuous lasers can be used. Their large volume and fast heat dissipation, the requirements for damage to the base material are not high.

Optimization Parameters and Structural Analysis

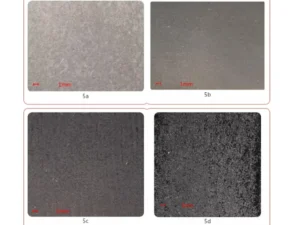

1. Comparison of macroscopic cleaning conditions

a. The results of the optimal parameters for cleaning the paint layer on the aluminum alloy surface with pulsed light are shown in Figure 5a. The results of the optimal parameters for cleaning the paint layer on the aluminum alloy surface with continuous light are shown in Figure 5b.

After cleaning with pulsed light, the paint layer on the surface of the sample is completely removed. The surface of the sample appears metallic white, and there is almost no damage to the substrate of the sample. After cleaning with continuous light, the paint layer on the surface of the sample was completely removed. But the surface of the sample appeared gray-black, and the substrate also showed micro-melting. Therefore, the use of continuous light is more likely to cause damage to the substrate than pulsed light.

b. The results of the optimal parameters for cleaning the paint layer on the carbon steel surface with pulsed light are shown in Figure 5c. The results of the optimal parameters for cleaning the paint layer on the carbon steel surface with continuous light are shown in Figure 5d.

After cleaning with pulsed light, the paint layer on the surface of the sample is completely removed. The surface of the sample appears gray-black, and the damage to the substrate of the sample is small. After cleaning with continuous light, the paint layer on the surface of the sample is also completely removed, but the surface of the sample is dark black. It can be seen intuitively that there is a large remelting phenomenon on the surface of the sample. Therefore, the use of continuous light is more likely to cause damage to the substrate than pulsed light.

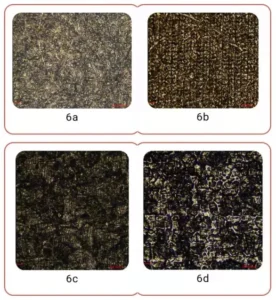

2. Microscopic morphology comparison

From Figure 6a, it can be seen that after cleaning the paint layer on the aluminum alloy surface with pulsed light, the paint on the surface of the sample has been completely removed. And there is little damage on the surface of the sample without laser lines. While using continuous light to clean the sample surface, the paint is also completely removed as shown in Figure 6b. But serious remelting and laser lines appear on the surface of the sample.

From Figure 6c, it can be seen that after cleaning the paint layer on the surface of carbon steel with pulsed light. The paint on the surface of the sample has been completely removed, and the surface of the sample is relatively smooth after cleaning with little damage. However, the surface of the sample is cleaned with continuous light as shown in Figure 6d, and the paint is completely removed. But the surface of the sample has a serious remelting phenomenon, and the surface of the sample is uneven.

Conclusion:

The choice between the pulse and continuous laser cleaning machine depends on several factors. This includes the type and thickness of contaminants, the material being cleaned, the desired cleaning speed, and the sensitivity of the surface. It’s important to consider these factors and consult with experts to determine the most suitable type for a specific application.